Freiformbiegen ist eine wenig verbreitete Produktionsmethode, obwohl sie Vorteile bietet wie flexible Prozesse und seltenerer Werkzeugwechsel. Wissenschaftler*innen optimieren die Produktion nun inline und nutzen die Chancen der Digitalisierung, um die Technologie weiter zu verbreiten.

Dezember 2020 – Nicht erst durch die Corona-Krise hat die Bedeutung von flexiblen, aber trotzdem effizienten Fertigungsverfahren und -anlagen stark zugenommen. Durch gesteigerte Flexibilität in Geometrie und Stückzahl kann sehr viel besser auf Nachfrageschwankungen reagiert werden. Dies gilt in eingeschränkter Form auch für das Biegen von Rohren und Profilen. Im neuen Biegezentrum Süd werden daher unter Federführung von Prof. Wolfram Volk Kreativität und Flexibilität des Freiformbiegens für einen kosten- und materialeffizienten Einsatz in der Produktion erforscht. Ziel ist eine breiterer Einsatz und ein damit erhöhtes Produktionsvolumen von Freiformbiegeteilen.

Vorteile des Freiformbiegens

Die Technologie bietet eine hohe Designfreiheit von dreidimensional gebogenen Rohren in nur einem Arbeitsschritt. Dennoch ist sie bislang wenig verbreitet. Um das zu ändern, nutzen die Forscher*innen die aktuellen Möglichkeiten der Informationsverarbeitung und des Maschinenbaus. Dazu wurde dem Lehrstuhl eine fabrikneue, innovative 6-Achs-Freiformbiegeanlage von der Fa. J. Neu GmbH, Grünstadt, zur Verfügung gestellt.

Das Freiformbiegen mit beweglicher Matrize ermöglicht das Biegen verschiedener Rohre und Profile in drei Dimensionen ohne Werkzeugwechsel. Einer der größten Vorteile gegenüber bestehenden Biegetechnologien liegt darin, dass gebogene Abschnitte in unterschiedlichen Ebenen und ohne dazwischenliegende gerade Längen aufeinander folgen können. Ein Dornsystem sorgt für die Vermeidung von Fehlern wie Druckstellen oder Wellen und hilft, gebogene Rohre mit homogener Wanddicke herzustellen.

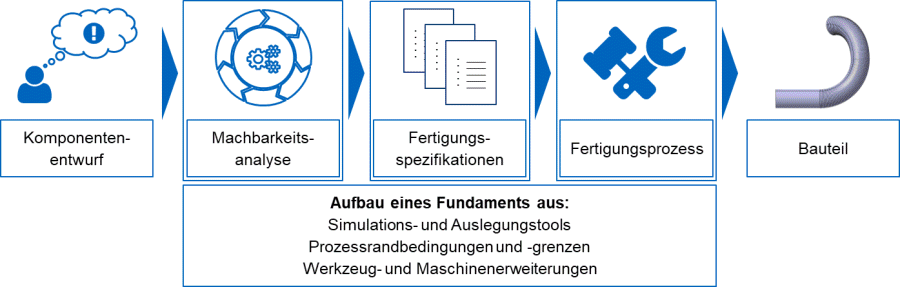

Derzeitige Forschungsfelder im Schwerpunkt Freiformbiegen | Quelle: utg München

Entwicklung eines Inline-Regelkreises

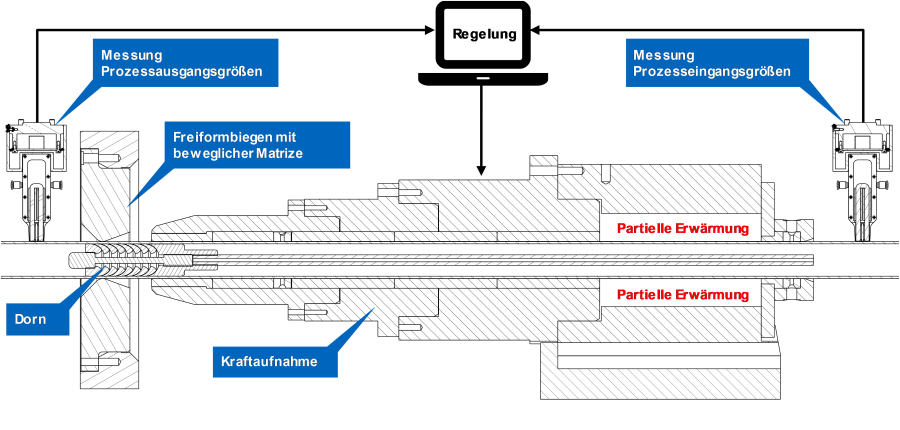

Derzeit laufen dazu drei verschiedene Forschungsprojekte. Ein DFG-gefördertes Projekt konzentriert sich auf die Entwicklung eines Inline-Regelkreises zur Kompensation von Abweichungen während des Freiformbiegeprozesses. In Zusammenarbeit mit dem Lehrstuhl Regelungstechnik der Technischen Universität München und dem Lehrstuhl und Institut für Eisenhüttenkunde (IEHK) der RWTH Aachen soll das bestehende System um neue Freiheitsgrade wie induktive Erwärmung und Soft-Sensoren zur Messung von Materialdaten vor, während und nach dem Biegevorgang erweitert werden. Dafür werden Kraft-, Schallemissions- und Mikromagnetsensoren eingesetzt, sowie eine regulierbare Erwärmung des Werkstücks dem Biegeprozess vorgeschaltet. Das Ganze wird in ein robustes Überwachungs- und Steuerungssystem integriert.

Die Messung, Nutzung und Regelung der lokalen Bauteileigenschaften durch den massiven Einsatz von Mess- und Werkstofftechnik, Steuerungs- und Regelungstechnik sowie Prozess-Engineering führt zu einem Paradigmenwechsel in der Gestaltung des Freiformbiegeprozesses.

Schematischer Aufbau des gekoppelten Inline-Prozessüberwachungssystems | Quelle: utg München

Werkzeug für Vierkantprofile

Ein weiteres Projekt, welches in Zusammenarbeit mit MAN Bus & Trucks am utg München läuft, konzentriert sich auf die Entwicklung einer intelligenten Methodik zur Konstruktion von Freiformbiegewerkzeugen für Vierkantprofile. Ziel ist es hier, ineffiziente Versuchs- und Fehlerverfahren für die Konstruktion und Herstellung von Freiformbiegeteilen durch definierte Methoden zu ersetzen, die auf genauen Prozess- und Materialkenntnissen beruhen.

An erster Stelle steht die Betrachtung der Ursache-Wirkungs-Ketten. Dazu werden Prozessparameter und Werkzeuge im Hinblick auf ihre Wechselwirkungen erforscht. Ein Demonstrator-Bauteil dient zur Validierung und Verifizierung der neuen Methodik. Sie basiert auf dem Wissen zum Prozess, der Ursache-Wirkungs-Ketten und des Materialverhaltens. Dafür wird zunächst ein digitales Modell konstruiert, dann das Werkstück hinsichtlich seiner Herstellbarkeit bewertet, die Rückmeldung analysiert und in einem dritten Schritt die Vorgaben für die Einrichtung der Maschine und die Entwicklung des geeigneten Werkzeugsatzes festgelegt.

Prozessgrenzen ausloten

Des Weiteren untersuchen die Wissenschaftler*innen zusammen mit Hörmann Automotive GmbH ein modulares Widerstandssystem für die Bewertung der Herstellbarkeit von Rundrohren, das den Konstrukteur bereits in der frühen Entwurfsphase unterstützen kann.

Testgeometrien mit verschiedenen Bögen | Quelle: utg München

Zunächst ist es notwendig, ein effizientes Werkzeug zu implementieren, das es erlaubt, die Biegelinie automatisch aus einer CAD-Step-Datei zu extrahieren und in Maschinenanweisungen zu übersetzen, wobei die Kompensation geometrischer Abweichungen zu berücksichtigen ist. Gleichzeitig muss der Biegeprozess durch ein zuverlässiges Simulationsmodell unterstützt werden, mit dem die wichtigsten Einflussfaktoren beim Freiformbiegen effizient identifiziert werden können. Schließlich wird die Analyse der prozessbedingten Materialeigenschaften durchgeführt. Dies erfordert eine genaue Modellierung des elasto-plastischen Verhaltens der Materialien sowie die Untersuchung typischer Fehler.

Darüber hinaus wird der Einfluss von Chargenschwankungen des Rohmaterials untersucht. Auch die Auswirkungen auf die nachfolgenden Prozesse wie Hydroforming, Schweißen und Schneiden stehen im Fokus der Münchner*innen.

Beitragsbild: Freiformbiegeteam am utg | Quelle: utg München / ©Tobias Hase

Mehr Informationen

https://www.mw.tum.de/utg/forschung/umformen

Ansprechpartner

Lehrstuhl für Umformtechnik und Gießereiwesen (utg)

Technische Universität München

Prof. Wolfram Volk

Projektleiter

Tel. +49 89 289 137 91

E-Mail: wolfram.volk@utg.de

Daniel Maier

Wissenschaftlicher Mitarbeiter

Tel. +49 89 289 139 97

E-Mail: daniel.maier@utg.de

Weiterbildung in Prozess-, Werkzeug- und Maschinenanalyse Mehr Informationen zur Darstellung von Kräften Weiterbildung Form-Impulse Umformtechnik Mehr Informationen zur Umformtechnik