Mittels Einlippentiefbohren lassen sich Randzonen bei Bohrungen auch ohne zeit- und energieaufwändige Nachbehandlungen widerstandsfähiger machen. Das wiederum erhöht die Lebensdauer auch viel beanspruchter Bauteile.

Dezember 2021 – Beim Einsatz von Vergütungsstählen in industriellen Anwendungen ist das Schwingfestigkeitsverhalten von elementarer Bedeutung. Dieses wird bei spanend bearbeiteten Bauteilen in hohem Maße durch die erzeugten Randzoneneigenschaften beeinflusst. Um die Randzonen der Bauteile widerstandsfähig gegen hohe dynamische Beanspruchungen zu machen, werden oft sowohl aufwändige als auch kostenintensive Verfahren eingesetzt. Am Institut für Spanende Fertigung (ISF) der TU Dortmund arbeiten daher Forschende der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) daran, bereits während der spanenden Bearbeitung der Bauteile die benötigten Eigenschaften der Randzone derart einzustellen, dass Nachbearbeitungsprozesse entfallen können.

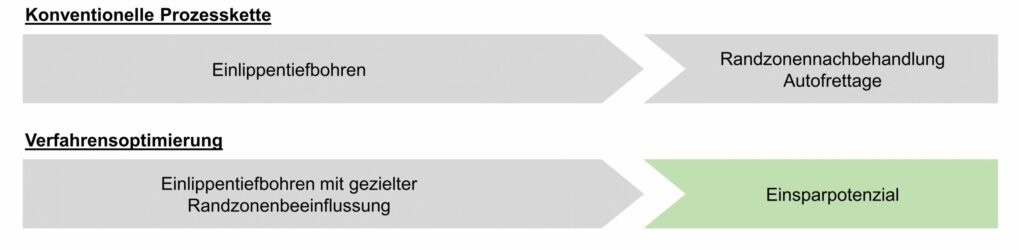

Bild 1: Verkürzung der Prozesskette durch gezielte Anpassung der Parameter beim Einlippentiefbohren | Quelle: ISF Dortmund

Randzonen bieten Einsparpotenzial

Komponenten in hydraulischen Systemen sind oft hohen dynamischen Drücken ausgesetzt. Allgemein bekannte Beispiele finden sich im Bereich von Kraftstoffeinspritzsystemen in Verbrennungsmotoren, zu denen sowohl Common-Rails als auch Einspritzdüsen zählen. Der Einspritzdruck liegt bei diesen Bauteilen oft bei 3.500 bar oder höher, da durch die hohen Drücke die Effizienz von Verbrennungsmotoren gesteigert werden kann. Auch im allgemeinen Maschinebau finden sich Komponenten, die hohen hydraulischen Drücken ausgesetzt sind in Form von Ventilen, Pumpen und hydraulischen Verteilerblöcken. Um die Randzonen der funktionskritischen Bereiche solcher Bauteile zu stärken und so für den späteren Einsatz zu konditionieren, werden freie Oberflächen oft im Nachhinein gezielt deformiert. Da innerhalb von Bohrungen die Zugänglichkeit der Bohrungsrandzone für solche Verfahren stark eingeschränkt ist, erfolgt die Oberflächennachbehandlung in diesen Fällen über die sogenannte hydraulische Autofrettage. Hierbei wird die Bohrungswand einmalig einem weit oberhalb des späteren Betriebsdrucks liegenden Innendruck ausgesetzt. Durch die dabei hervorgerufene plastische Deformation der Bohrungsrandzone stellen sich nach der Entlastung Eigenspannungen ein, die den im späteren Einsatz auftretenden Spannungen entgegenwirken und somit die Lebensdauer der Bauteile erhöhen. Dieses Verfahren ist nicht nur relativ aufwändig, sondern auch energie- und kostenintensiv. In einem gemeinsamen Forschungsprojekt des Instituts für Spanende Fertigung (ISF) und des Lehrstuhls für Werkstoffprüftechnik (WPT) wird untersucht, wie sich die Randzoneneigenschaften bereits bei der spanenden Bearbeitung gezielt einstellen lassen, so dass eine Nachbehandlung der Randzone entfällt und die Prozesskette signifikant verkürzt werden kann. Als vielversprechendes Verfahren für diesen Forschungsansatz wurde das Einlippentiefbohren identifiziert.

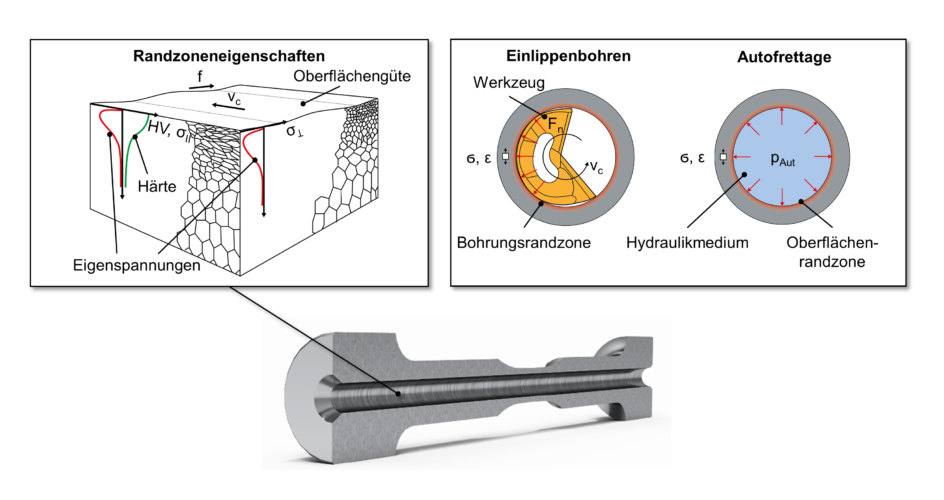

Bild 2: Randzoneneigenschaften nach mechanischer Beeinflussung der Bohrungswand. Diese Effekte können sowohl durch Verfahren zur Nachbehandlung von Randzonen, wie der sogenannten Autofrettage, als auch beim Einlippentiefbohren erzielt werden | Quelle: ISF Dortmund

Die bei diesem Verfahren eingesetzten Werkzeuge übertragen im Prozess einen großen Teil der auftretenden Prozesskräfte über sogenannte Führungsleisten an die Bohrungswand und ebnen diese ein. Hierdurch entsteht nicht nur eine sehr glatte Oberfläche mit sehr geringen Rauheitskennwerten, es können auch die beabsichtigten Gefügeverfeinerungen erzielt und Druckeigenspannungen eingebracht werden. Die Bohrungen sind somit vorbereitet für den Einsatz unter hohen Belastungen.

Die Lebensdauer des Bauteils steigt

Ziel des Forschungsprojektes ist es herauszufinden, unter welchen Prozessparametern die Randzone am besten für den späteren Einsatz vorbereitet werden kann. Hierzu werden experimentelle Untersuchungen durchgeführt, bei denen unterschiedliche Prozessparameter variiert und die Charakteristika der erzeugten Bohrungsrandzonen im Detail analysiert werden. Um die Effekte, die während des Bohrprozesses auf die Bohrungsrandzone wirken, besser zu verstehen, wird eine Kombination aus Kraft- und Temperaturmessung im Prozess eingesetzt. Durch diesen Versuchsaufbau können unter anderem Erkenntnisse über die maximalen Temperaturen in der Bohrungsrandzone als auch direkt an der Schneide des Einlippentiefbohrers gewonnen werden. Darüber hinaus werden zerstörungsfreie Analysemethoden, wie die Methode der Barkhausen-Rauschen (MBR)-Analyse, eingesetzt und weiterentwickelt, wodurch bei späteren Belastungssituationen die Schädigung der Proben besser beurteilt werden kann.

Im letzten Schritt des Projektes werden die gewonnenen Ergebnisse dafür genutzt, eine Simulation zur Vorhersage der Randzoneneigenschaften beim Einlippentiefbohren zu entwickeln. Hierdurch soll es ermöglicht werden, bereits vor dem ersten Schnitt abschätzen zu können, welche Lebensdauer die Proben bei unterschiedlichen Prozessparametern erzielen können. Durch eine zielgerichtete Anpassung dieser Stellgrößen ist es möglich, die Bauteillebensdauer zusätzlich zu steigern.

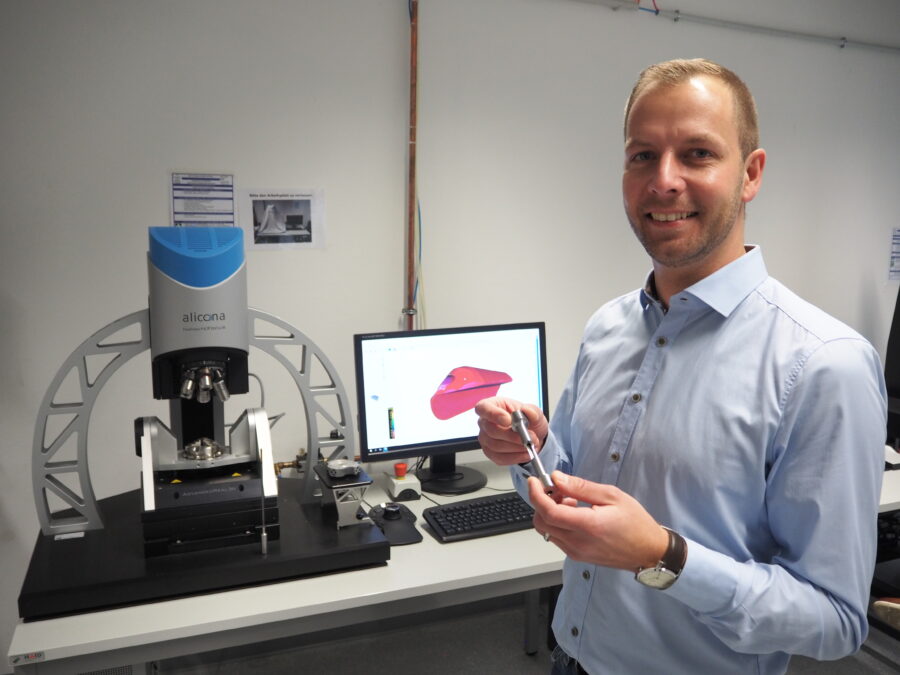

Beitragsbild: Am optischen 3D-Oberflächenmessgerät können die Werkzeuge digitalisiert werden, die zum Tiefbohren der Proben genutzt werden. Der Digitale Zwilling des Werkzeugs wird für eine Simulation zur Vorhersage der Randzoneneigenschaften verwendet | Quelle: ISF Dortmund

Weitere Informationen

https://isf.mb.tu-dortmund.de/forschung/zerspanung/dfg-bl-498-83-d-jn/

Förderer

Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 320296624

Ansprechpartner

Institut für Spanende Fertigung (ISF)

Technische Universität Dortmund

Prof. Dirk Biermann

Institutsleiter

Tel.: +49 231 755 2782

E-Mail: biermann@isf.de

Jan Nickel

Wissenschaftlicher Mitarbeiter

Tel. +49 231 755 6426

E-Mail: jan.nickel@tu-dortmund.de

Downloads:

Am optischen 3D-Oberflächenmessgerät können die Werkzeuge digitalisiert werden, die zum Tiefbohren der Proben genutzt werden. Der Digitale Zwilling des Werkzeugs wird für eine Simulation zur Vorhersage der Randzoneneigenschaften verwendet | Quelle: ISF Dortmund

Verkürzung der Prozesskette durch gezielte Anpassung der Parameter beim Einlippentiefbohren | Quelle: ISF Dortmund

Randzoneneigenschaften nach mechanischer Beeinflussung der Bohrungswand. Diese Effekte können sowohl durch Verfahren zur Nachbehandlung von Randzonen, wie der sogenannten Autofrettage, als auch beim Einlippentiefbohren erzielt werden | Quelle: ISF Dortmund

Schulung in Prozess-, Werkzeug- und Maschinenanalyse

Mehr Informationen zu Vorteilen des Bohrens