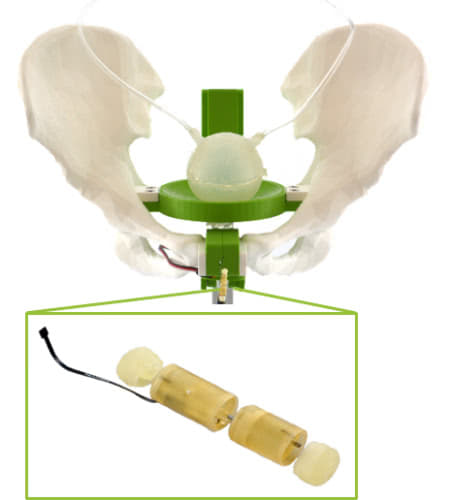

In Erlangen werden künstliche Muskeln für mechatronische Implantate gedruckt. Teile eines minimalinvasiv implantierbaren Systems zur operativen Therapie von Harninkontinenz gibt es bereits als Prototypen.

Juli 2021 – Das mechatronische Therapiesystem beinhaltet unter anderem ein Mikroventil zur Sperrung und Freigabe des Urinflusses. Die Wisssenschaftlerinnen und Wissenschaftler der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) am Lehrstuhl Fertigungsautomatisierung und Produktionssystematik (FAPS) nutzen für die Produktion einen auf dem Materialjetting-Verfahren basierenden 3D-Drucker. „Damit können wir Bauteile miniaturisiert, wasserdicht, medienbeständig und transparent fertigen”, erläutert Sina Martin, Leiterin Technologiefeld Medizintechnik am FAPS der Universität Erlangen. „So lassen sich sogar künstliche Organmodelle für das chirurgische Training kostengünstig, individuell und mit hoher geometrischer Genauigkeit herstellen.” Nicht zuletzt erlaubt das Verfahren, neue Ideen schnell umzusetzen.

Die Funktionsmodule des Implantats werden in einem Versuchsstand überprüft, der die physiologischen Druck- und Flussverhältnisse in Blase und Harnröhre nachbildet und damit realistische Bedingungen imitiert.

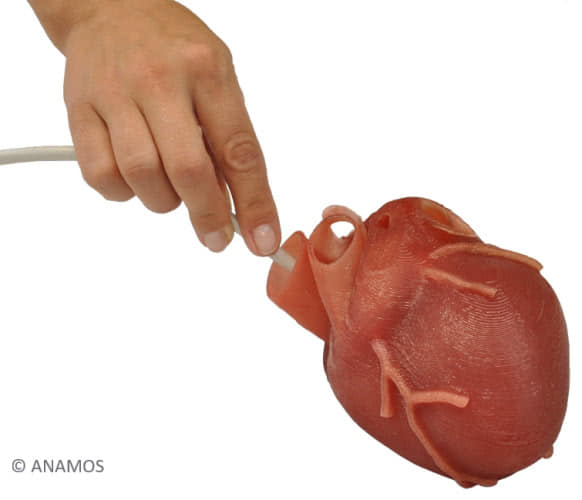

Die additive Fertigung hat sich längst vom reinen Prototyping zu einem industriell nutzbaren Herstellungsverfahren entwickelt. Vor allem die Gestaltungsfreiheit und die Wirtschaftlichkeit ab Losgröße 1 sind für patientenindividuelle, medizintechnische Produkte vorteilhaft, weshalb sie auch für die direkte Fertigung von individuellen Implantaten eingesetzt wird. Neben den meistverwendeten Materialien wie Metall und Keramik wird zudem an neuen Werkstoffen und deren Verarbeitung geforscht und dadurch das Spektrum erweitert. Am Lehrstuhl FAPS wird in diesem Zusammenhang die additive Fertigung von weichen Strukturen aus Silikonen erforscht, welche besondere Herausforderungen mit sich bringen. Ein Anwendungsbeispiel sind hier weiche Organnachbildungen, die unter anderem als klinische Demonstratoren oder Modelle für die Erprobung von chirurgischen Eingriffen dienen. Ein Team des Lehrstuhls hat sich mit dem Startup Anamos selbstständig gemacht und erstellt und vertreibt additiv gefertigte, konfigurierbare anatomische Modelle für diesen Zweck.

Additiv gefertigtes Silikonmodell eines menschlichen Herzens zum Praktizieren chirurgischer Eingriffe | Quelle: Anamos

Warn- und Überwachungssysteme

Darüber hinaus machen neueste Verfahren die Herstellung von bereits im Druckprozess funktionalisierten Bauteilen möglich. So können unter anderem betriebsbereite Sensoren und Aktoren in einer einzigen Fertigungsanlage hergestellt werden. Hierfür schichten die Forschenden in Erlangen leitfähige und nicht leitfähige Schichten auf Basis dehnbarer Silikonmaterialien übereinander, um sogenannte dielektrische Elastomere herzustellen. Werden die Bauteile deformiert, verändern sich auch Kennwerte wie der elektrische Widerstand der Systeme. Dadurch wiederum können sie als Sensoren genutzt werden. Aufgrund ihrer Dehnbarkeit lassen sich die Materialien zum Beispiel in Kleidung integrieren, wo sie das Lungenvolumen etwa bei Rehabilitationsübungen überwachen können. Auch das Monitoren der Atmung etwa bei Frühchen ist als Frühwarnsystem denkbar. Die Überwachung von Drücken hilft bei der Entwicklung individueller orthopädischer Schuhsohlen oder Orthesen, indem die Gewichtsverteilung sowie das Tragen und die Passform der Hilfsmittel überwacht werden.

Demonstrator eines funktionellen Irisimplantats auf Basis künstlicher Muskeln im Maßstab 6:1 | Quelle: FAPS Erlangen

Künstliche Iris als Demonstrator

Sogar eine künstliche Iris haben die Forschenden am FAPS entwickelt. „Innerhalb des Projekts Adai haben wir einen Demonstrator entwickelt, der auf Basis von dielektrischen Elastomeren funktioniert”, berichtet Martin. „Wir haben bereits erste Tests damit durchgeführt und hoffen auf eine baldige industrielle Fertigung.”

Denn neben der Nutzung als Sensor können sich die intelligenten Materialsysteme unter elektrischer Spannung deformieren und somit als elektrische Antriebe fungieren. Durch den Aufbau aus repetitiven Einheiten und das gute Verhältnis von Leistung und Gewichtmähneln die dielektrischen Elastomeraktoren den menschlichen Skelettmuskeln, weshalb sie auch den Beinamen „künstliche Muskeln“ tragen. Neben dem Aktionspotenzial zeichnen sich die Systeme durch eine geräuschlose Bewegung, geringe Hitzeentwicklung und ein geringes Eigengewicht aus und eignen sich somit hervorragend für medizintechnische Applikationen.

Beitragsbild: Nachbildung der physiologischen Gegebenheiten des menschlichen Urogenitaltrakts als Teststand für die Entwicklung eines Therapiesystems gegen Harninkontinenz | Quelle: FAPS Erlangen

Förderer

EXIST, AIF ZIM

Ansprechpartner

Lehrstuhl FAPS

Friedrich-Alexander-Universität Erlangen Nürnberg

Prof. Jörg Franke

Lehrstuhlinhaber

Tel.: 09131 8527569

E-Mail: joerg.franke@faps.fau.de

Sina Martin

Leiterin Technologiefeld Medizintechnik

Tel.: 09131 8528828

E-Mail: sina.martin@faps.fau.de

Anamos GmbH

Hannah Riedle

CEO

Tel.: 0176 57991321

E-Mail: hannah.riedle@faps.fau.de

Downloads:

Beitragsbild: Nachbildung der physiologischen Gegebenheiten des menschlichen Urogenitaltrakts als Teststand für die Entwicklung eines Therapiesystems gegen Harninkontinenz | Quelle: FAPS Erlangen

Bild 1: Additiv gefertigtes Silikonmodell eines menschlichen Herzens zum Praktizieren chirurgischer Eingriffe | Quelle: Anamos

Bild 2: Demonstrator eines funktionellen Irisimplantats auf Basis künstlicher Muskeln im Maßstab 6:1 | Quelle: FAPS Erlangen

Schulung in Mechatronischer Funktionalisierung durch 3D-Druckverfahren