Der Leichtbau hat große Fortschritte etwa bei der Karosserie moderner Autos gebracht. Beim Antriebsstrang und anderen Komponenten sind die Fortschritte weniger intensiv. Nun jedoch kommt das bundesweite Projekt Massiver Leichtbau dank neuer Stahlwerkstoffe und Bauteilkonstruktionen voran. Sechs der beteiligten zehn Forschungsinstitute gehören der WGP an.

Dezember 2018 – Die aktuell größten Herausforderungen im Automobilbau sind die Reduzierung des Verbrauchs und damit der CO2-Emissionen. Eine Schlüsseltechnologie stellt hierbei der Leichtbau dar, der auch für die Elektromobilität eine hohe Bedeutung hat, um hohe Gewichte der Energiespeichersysteme kompensieren zu können. Die Erfolge der Werkstoffentwicklungen in den 1990er Jahren, unter anderem Ganz-Aluminium-Karosserien und der sich anschließende Wettbewerb für moderne, hochfeste Stahlkarosserien, setzten sich bisher jedoch nicht in gleichem Maße bei anderen Komponenten eines Fahrzeugs wie dem Antriebsstrang fort. Die Herstellung derartiger Komponenten ist stark arbeitsteilig auf verschiedene Unternehmen und Branchen aufgeteilt. Eine Initiative der deutschen Massivumform-Unternehmen und Stahlhersteller griff im Jahr 2013 (Phase I) diese Aufgabenstellung auf und demonstrierte erste nennenswerte Potentiale zur Gewichtsreduzierung unter Anwendung bekannter Werkstoffe und Verfahren.

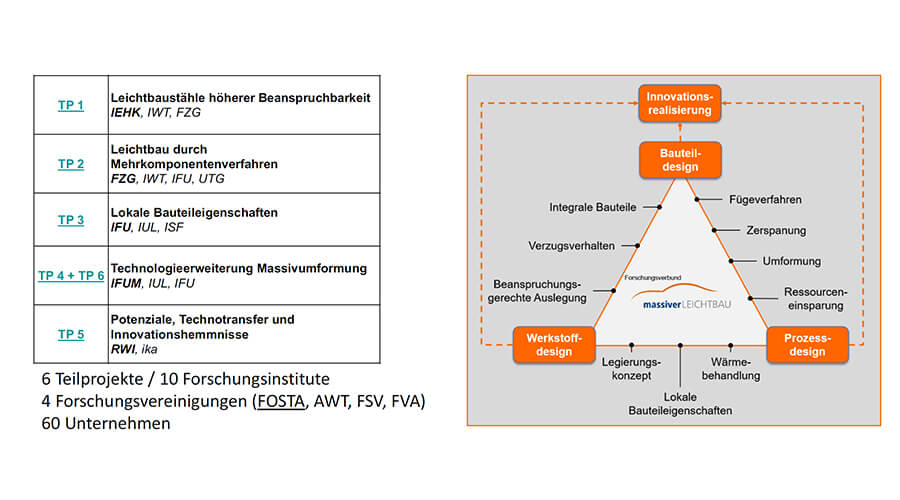

Darauf aufbauend widmen sich in dem Forschungsverbund Massiver Leichtbau – Innovationsnetzwerk für Technologiefortschritt in Bauteil-, Prozess- und Werkstoffdesign für massivumge-formte Bauteile der Automobiltechnik deutschlandweit 10 Forschungsinstitute – davon sechs WGP-Institute – die vier Forschungsvereinigungen FOSTA, AWT, FSV und FVA sowie über 60 Unternehmen (Abbildung 1) der Nutzung gänzlich neuer Leichtbaupotentiale im Antriebsstrang bzw. Fahrwerk.

Übersicht des Forschungsverbunds Massiver Leichtbau mit den beteiligten Instituten und Themenschwerpunkten – Quelle: FOSTA e.V.

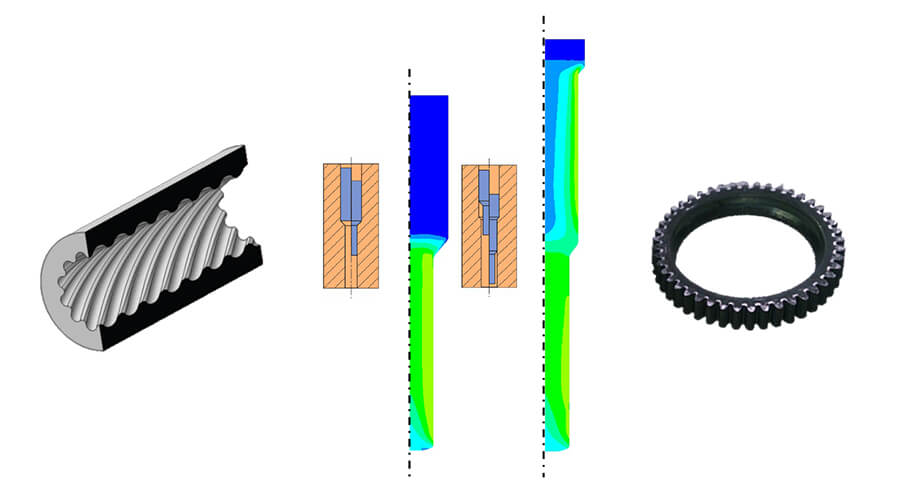

Die Forscher arbeiten dabei interdisziplinär mit den an der gesamten Zulieferkette beteiligten Fachgebieten Konstruktion, Werkstoff, Fertigung und Innovationsmanagement. Die Ergebnisse des Forschungsverbundes zeigen Wege auf, wie mithilfe neuer Stahlwerkstoffe sowie Bauteilkonstruktionen und Fertigungsmethoden auch der Antriebsstrang von Automobilen – vom Motor über das Getriebe bis zu den Radlagerungen – noch leichter gemacht werden kann, wobei gleichzeitig höchste Lebensdauererwartungen erfüllt werden können. Hierzu wurde in insgesamt sechs Teilprojekten von der Legierungsentwicklung, der Wärmebehandlung, den Mehrkomponentenverfahren über die Massivumformung bis zum Technologietransfer die gesamte Wertschöpfungskette hinsichtlich Leichtbaupotential analysiert und optimiert. Im Teilprojekt 1 unter Beteiligung der Stiftung Institut für Werkstofftechnik (IWT) der Universität Bremen wurde das werkstoffliche Leichtbaupotential durch die Erhöhung der Leistungsdichte an den Werkstoffen M50NiL, C56E2 und 18CrNiMo7-6 mittels verschiedener Wärmebehandlungs- und Härteverfahren angestrebt. In Teilprojekt 2 untersuchen unter anderem die WGP-Institute IWT Bremen, Institut für Umformtechnik (IFU) Stuttgart und der Lehrstuhl für Umformtechnik und Gießereiwesen (utg) München „gebaute“ Zahnräder. Dazu wurden gehärtete Zahnkränze entweder mit einem Radkörper mittels Kaltumformung umformgefügt oder mit paketierten bzw. tiefgezogenen Blechradkörpern thermisch gefügt (siehe Abbildung 2).

Leichtbauzahnräder in Mehrkomponentenbauweise mit Zahnkränzen aus 18CrNiMo7-6 und verschiedenen Radkörpervarianten; links: blechpaketierter Zahnradkörper (thermisch gefügt); Mitte: tiefgezogener Zahnradkörper (thermisch gefügt); rechts: umformgefügter Zahnradkörper – Quelle: FOSTA e.V.

Das dritte Teilprojekt unter der Leitung des Instituts für Umformtechnik (IFU) in Stuttgart untersuchte die Leichtbaupotentiale durch Ausnutzung lokaler Bauteileigenschaften in der Werkstoffmodellierung, der Umformung und anschließenden Zerspanung. Näheres zu diesem Projekt finden Sie hier. Weiterhin wurde die Erweiterung technologischer Grenzen an den Bauteilen Kolbenbolzen, Getriebewelle und Zahnkranz (Abbildung 3) durch neuartige Verfahrensabfolgen unter der Leitung des Instituts für Umformtechnik und Umformmaschinen in Hannover in Teilprojekt 4 untersucht.

Erweiterung der technologischen Grenzen an den Bauteilen Schmiedezahnkranz (links), Kolbenbolzen (Mitte) und Getriebewelle (rechts) – Quelle: FOSTA e.V.

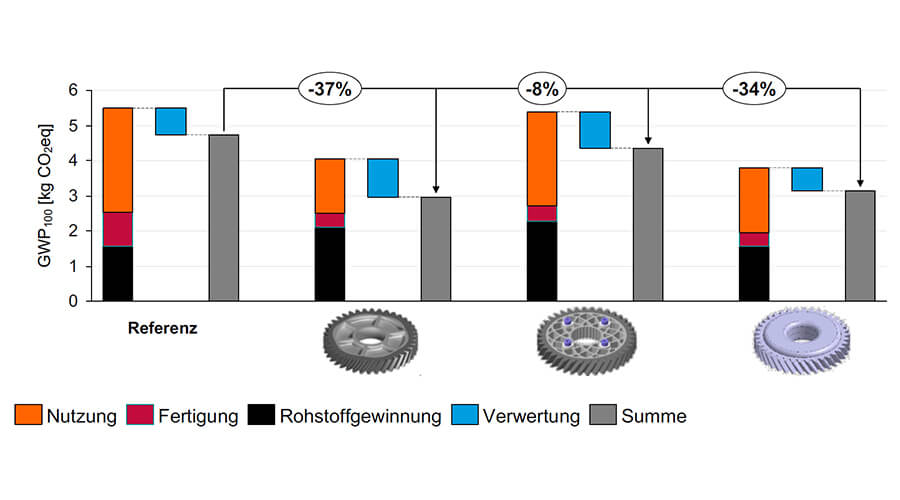

Zur Abschätzung des ganzheitlichen Leichtbaupotentials wurden abschließend Lebenszyklusrechnungen durchgeführt, um die neuen Technologien, wie zum Beispiel die gebauten Zahnradvarianten in Abbildung 4, gegenüber bisherigen Verfahren zu vergleichen.

Lebenszyklusanalyse hinsichtlich des Global Warming Potentials am Beispiel Zahnrad – Quelle: FOSTA e.V.

In einem alle Teilprojekte verbindenden Vorhaben wurde in einem vergleichbaren Großprojekt erstmalig auch eine umfangreiche wissenschaftliche Analyse zu den Innovationshemmnissen durchgeführt. Diese zeigte, dass in einer sehr stark arbeitsteiligen Prozesskette ein verbesserungsfähiger Wissenstransfer, die noch unzureichende unternehmensstrategische Priorisierung des Themas Leichtbau sowie unternehmensinterne Strukturen und Prozesse die Umsetzung von Leichtbauinnovationen an vielen Stellen behindern.

Mehr Informationen

Massiver Leichtbau: www.massiverleichtbau.de

Teilprojekt 3 “Bauteileigenschaften lassen sich am Computer vorhersagen”: https://wgp.de/de/bauteileigenschaften-lassen-sich-am-computer-vorhersagen

Förderer

BMWi

Ansprechpartner

Institut für Umformtechnik (IFU)

Universität Stuttgart

Prof. Matthias Liewald

Leiter IFU

Tel.: +49 711 685 83840

E-Mail: Mathias.liewald@ifu.uni-stuttgart.de

Dr. Alexander Felde

Projektleiter

Tel.: +49 711 685 83842

E-Mail: alexander.felde@ifu.uni-stuttgart.de