Bohrungen in schräge oder gewölbte Oberflächen sind kompliziert, werden aber immer häufiger notwendig. Ein neues Laserverfahren aus Dortmund vereinfacht den Prozess deutlich und senkt damit den Aufwand erheblich.

Dezember 2021 – Steigende Anforderungen an Bauteile und ein hoher Freiheitsgrad bei Design und Konstruktion erfordern immer häufiger die Herstellung von Bohrungen mit kleinen Durchmessern auf komplex geformten Oberflächen. Einspritzdüsen oder Ölkanäle in der Automobilindustrie, Kühlbohrungen in Turbinenschaufeln oder medizinische Werkzeuge und Implantate sind nur einige Beispiele. Sollen Bohrungen auf schrägen oder gewölbten Oberflächen eingebracht werden sind beim Tiefbohren kostenintensive speziell angepasste Bohrbuchsen oder eine vorgeschaltete zeitintensive Prozesskette aus Planfräsen und Pilotbohren nötig. Die verwendeten Tiefbohrwerkzeuge sind meist asymmetrisch aufgebaut und stützen sich über Führungsleisten in der erzeugten Bohrung ab. Hierdurch lassen sich auch bei hohen Bohrtiefen geringste Mittenverläufe und hervorragende Oberflächenqualitäten erzielen. Der asymmetrische Aufbau und die Werkzeuglängen machen zu Beginn des Bohrprozesses jedoch eine Anbohrführung erforderlich. Im Bereich der Mikrotiefbohrbearbeitung mit sogenannten Einlippentiefbohrwerkzeugen arbeiten Mitarbeitende des Instituts für Spanende Fertigung (ISF) der TU Dortmund daran, die konventionelle Prozesskette durch einen Laserbohrprozess zu verkürzen.

Synergieeffekte durch Kombination verschiedener Verfahren

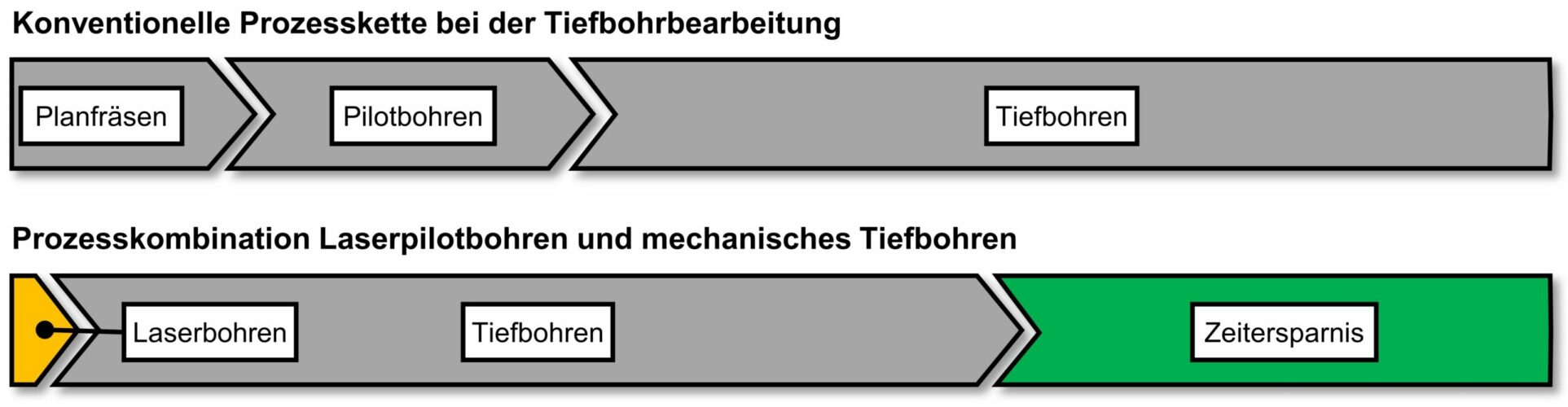

Im Gegensatz zu mechanischen Bohrwerkzeugen wird der Laserstrahl beim Laserbohren auf schrägen oder gekrümmten Flächen nicht abgelenkt. Bei geringen Bohrdurchmessern reicht teilweise schon ein einzelner Laserpuls mit einer Hauptzeit im Bereich von weniger als einer Millisekunde aus, um eine Bohrung zu erzeugen. Aufgrund von aufgeschmolzenem Material an der Bohrungswand und der limitierten Möglichkeit zur Verschiebung des Fokuspunkts des Laserstrahls sind die realisierbaren Bohrtiefen und die Bohrungsqualitäten jedoch begrenzt. Nutzt man den Laserbohrprozess zur Erzeugung von kurzen Pilotbohrungen, lässt sich das Planfräsen und das mechanische Pilotbohren der konventionellen Prozesskette für komplex geformte Bauteile substituieren. Die Prozesskombination aus Laserpilotbohren und anschließendem Einlippentiefbohren kombiniert die Flexibilität des Laserbohrens in Bezug auf die Anbohrgeometrie mit den realisierbaren Bohrtiefen und der Bohrungsqualität des mechanischen Tiefbohrens und führt zu einer deutlichen Verkürzung der Prozesskette. Neben der Verkürzung der Prozesskette kann die verschleißfreie Bohrbearbeitung mit dem Laser zudem den Werkzeugverschleiß beim Tiefbohren randschichtgehärteter Bauteile signifikant verringern.

Ziel ist das optimale Zusammenspiel der Prozesse

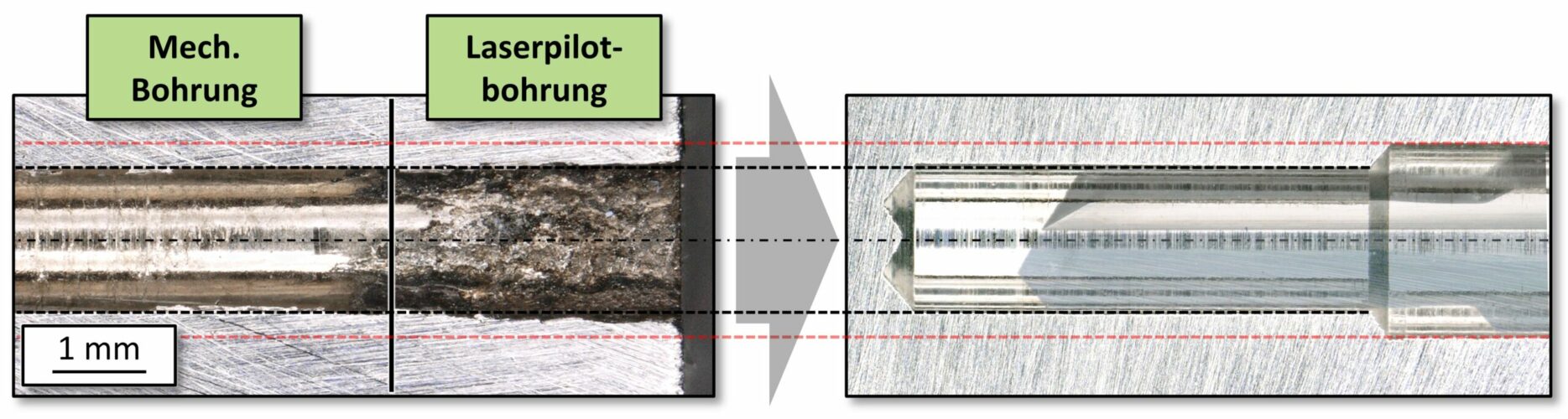

Im Rahmen des Forschungsprojekts wird die Verfahrenskombination für verschiedene Bohrungsdurchmesser und Anbohrsituationen sowie für unterschiedliche Werkstoffe untersucht. Für einen Bohrungsdurchmesser von 0,5 mm ließen sich bereits geeignete Parameter für die Erzeugung von Pilotbohrungen mit einem Einzelpuls-Laserbohrprozess für einen austenitischen Edelstahl und einen randschichtgehärteten Einsatzstahl identifizieren. Bei der Herstellung von Pilotbohrungen mit einem Durchmesser von 1,5 mm erfolgen derzeit Untersuchungen mit einem Helix-Laserbohrprozess. Die Ergebnisse zeigen, dass sich die Laserpilotbohrungen als Anbohrführung für den Einlippentiefbohrprozess eignen, der Bereich der Laserpilotbohrung jedoch nicht die Bohrungsqualität einer mechanisch erzeugten Bohrung aufweist.

Bild 2: Der Einsatz von Stufenbohrwerkzeugen führt zu einer einheitlich hohen Bohrungsgüte mit exzellenter Oberflächenqualität | Quelle: ISF Dortmund

Adaption von Werkzeugdesign und innovative Ansätze

Mit der Optimierung der Prozessparameter beim Laserbohren sowie durch den Einsatz eines neuen Werkzeugdesigns mit mehreren Durchmesserstufen konnte über den gesamten Bohrungsverlauf eine einheitlich hohe Oberflächenqualität erreicht werden. Dabei nutzt die erste Durchmesserstufe des Stufenbohrwerkzeugs die Laserpilotbohrung zur Anbohrführung, während mit der zweiten Durchmesserstufe die komplette Bohrung aufgebohrt wird. Ein weiterer innovativer Ansatz wird derzeit mit der Übertragung der Ergebnisse auf den Einsatz additiver Fertigungsverfahren, wie z. B. selektives Laserschmelzen (SLM), verfolgt. Die Pilotbohrung wird dabei unmittelbar im Herstellprozess der Bauteile eingebracht und dient bei der nachfolgenden spanenden Bearbeitung als Anbohrführung für den Tiefbohrprozess.Ergebnisse hierzu erhoffen sich die WGP-Wissenschaftlerinnen und -Wissenschaftler in naher Zukunft.

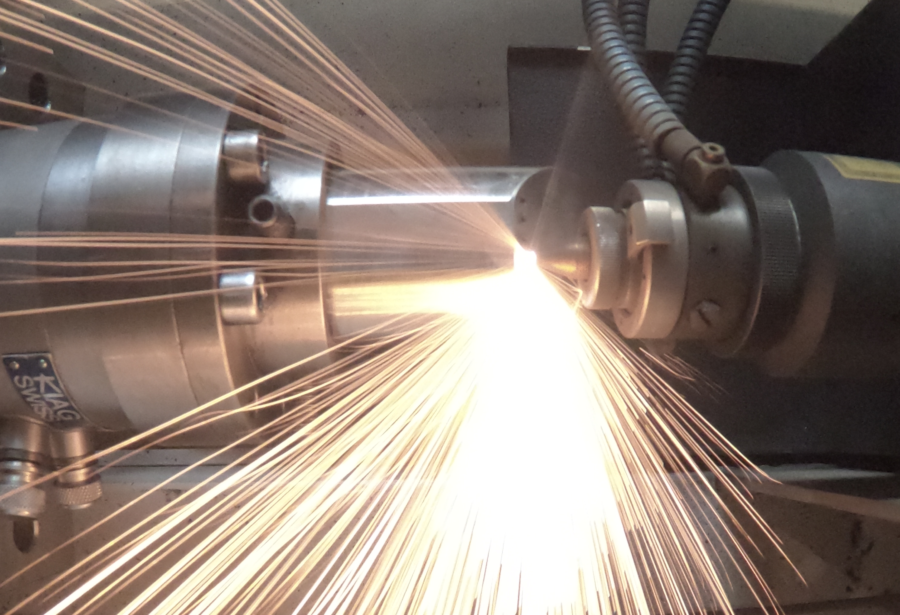

Beitragsbild: Tiefbohrwerkzeuge müssen zu Beginn der Bohrung durch Bohrbuchsen oder Pilotbohrungen geführt werden. Bei der Mikrotiefbohrbearbeitung auf komplex geformten Oberflächen ergeben sich durch die Erzeugung der Pilotbohrungen mittels Laserbohren Synergieeffekte, die die Fertigungszeiten reduzieren und die Flexibilität in der Fertigungskette erhöhen. | Quelle: ISF Dortmund

Weitere Informationen

http://www.isf.mb.tu-dortmund.de/forschung/zerspanung/dfg-bi-498-76-d-pv

Förderer

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 314033035

Deutsche Forschungsgemeinschaft e.V., Kennedyallee 40, 53175 Bonn

Ansprechpartner

Institut für Spanende Fertigung (ISF)

Technische Universität Dortmund

Prof. Dirk Biermann

Institutsleitung

Tel.: +49 231 755 2782

E-Mail: dirk.biermann@tu-dortmund.de

Pascal Volke

Wissenschaftlicher Mitarbeiter

Tel.: +49 231 755 90177

E-Mail: pascal.volke@tu-dortmund.de

Downloads:

Tiefbohrwerkzeuge müssen zu Beginn der Bohrung durch Bohrbuchsen oder Pilotbohrungen geführt werden. Bei der Mikrotiefbohrbearbeitung auf komplex geformten Oberflächen ergeben sich durch die Erzeugung der Pilotbohrungen mittels Laserbohren Synergieeffekte, die die Fertigungszeiten reduzieren und die Flexibilität in der Fertigungskette erhöhen. | Quelle: ISF Dortmund

Zeitersparnis durch die Verkürzung der konventionellen Prozesskette | Quelle: ISF Dortmund

Der Einsatz von Stufenbohrwerkzeugen führt zu einer einheitlich hohen Bohrungsgüte mit exzellenter Oberflächenqualität | Quelle: ISF Dortmund

Seminar in Prozess-, Werkzeug- und Maschinenanalyse

Mehr Informationen zu Nachteilen des Fräsens

Mehr Informationen zu Bohrverfahren