Um die Produktion auch in schwierigen Zeiten zu fördern, spielt Innovationskraft eine entscheidende Rolle. Das Fraunhofer IWU bietet dafür auf www.produktion-jetzt.de ausgewählte technologische Lösungen, um aus Krisen herauszuführen. Sie alle sind zügig umsetzbar und effizienzsteigernd.

Dezember 2020 – Auf der Webseite werden Lösungen vorgestellt, die zur sofortigen Umsetzung bereit sind. Um diese Themenbereiche geht es:

- Prozessketten und die gesamte Fabrik optimieren

- Effizienz von Maschinen und Systemen steigern

- Eingesetzte Technologien optimieren

- Profitieren von neu entwickelten Verfahren

- Einsatz innovativer Materialien und Halbzeuge

- verbesserte Qualitätsprüfung

Unterschiedliche Ansätze, die Kosten zu senken

Die virtuelle Inbetriebnahme (VIBN) erlaubt, Steuerungsfunktionen unabhängig von der realen Maschine in Betrieb zu nehmen und zu überprüfen. Dies gelingt mithilfe eines virtuellen Maschinenzwillings, der in einer 3D-Simulation das Systemverhalten 1:1 abbildet. Mit VIBN können Teile der Inbetriebnahme im Entwicklungsprozess nach vorn verlagert und somit wertvolle Zeit gespart werden. Dies ist für ca. 70 Prozent des Arbeitsaufwandes möglich, hauptsächlich für die Konfiguration und Programmierung der Steuerung. Das spart nicht nur Zeit, sondern auch Geld, denn wenn Verzögerungen auftreten, muss die Inbetriebnahme der Steuerung oft als letzter Arbeitsschritt teils sogar vor Ort beim Kunden durchgeführt werden.

Wissenschaftler bei der virtuellen Inbetriebnahme einer Produktionsanlage am Simulationsturm | Quelle Fraunhofer IWU

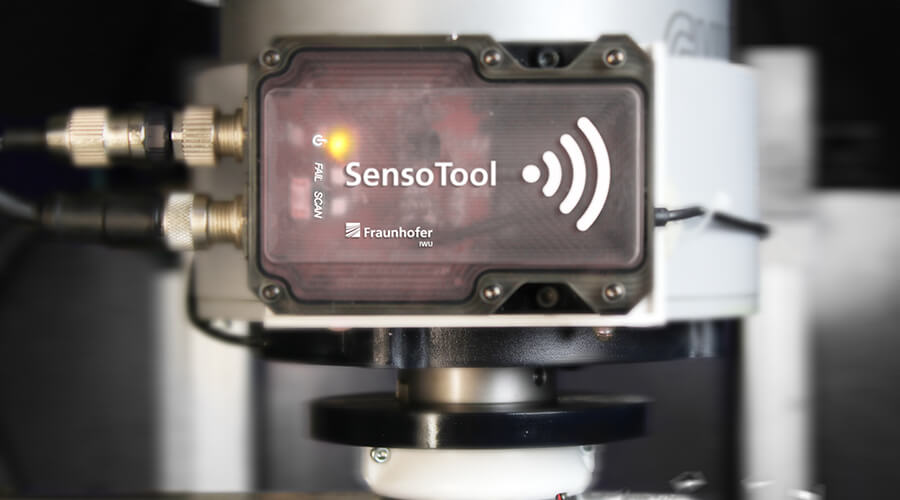

Auch Werkzeugkosten können leicht reduziert werden. Um die gewünschte Qualität und Produktivität insbesondere bei der Bearbeitung schwer zu zerspanender Werkstoffe zu erfüllen, werden die Schneiden meist nach einer festgelegten Zahl an Bearbeitungszyklen ausgetauscht. So werden allerdings auch Schneiden ausgetauscht, die noch genügend Standzeit für eine Weiternutzung aufweisen, was die Werkzeugkosten unnötig erhöht. Das Fraunhofer IWU hat ein einfach zu integrierendes System, das sogenannte SensoTool, entwickelt, das Kräfte direkt an der Wirkstelle ermittelt und so Verschleißvorgänge mit einer sehr hohen Genauigkeit erfassen kann. Kern des Systems ist ein Sensorelement mit sehr steifen piezoelektrischen Schichten. Die Positionierung direkt hinter der Wendeschneidplatte am Werkzeugträger und die hohe Empfindlichkeit der piezoelektrischen Schichten stellen sicher, dass bereits minimale Änderungen der Schnittkraft und der Temperatur erfasst werden.

SensoTool ist ein „taktiles“ Werkzeug. Es registriert Prozessgrößen dort, wo sie auftreten – direkt an den Wendeschneidplatten des Fräskopfes. | Quelle: Fraunhofer IWU

Bauteilidentifikation

Oft müssen Produkte eindeutig gekennzeichnet werden, um Verwechslungen zu vermeiden beziehungsweise eine lückenlose Nachverfolgung der Bauteile über den gesamten Produktlebenszyklus sicherzustellen. In bestimmten Branchen wie der Medizintechnik ist eine eindeutige Markierung der Produkte sogar gesetzlich vorgeschrieben. In der additiven Fertigung sind wegen der flexiblen Fertigungsanlagen und der Vielfalt an Produkten und Kund*innen solche Aspekte besonders wichtig.

Bislang werden Markierungen meist mittels Laser oder RFID-Tags von außen auf das Bauteil aufgebracht. Dies bedeutet allerdings einen zusätzlichen Prozessschritt in der Fertigung. Zudem kann die Markierung erst nach Abschluss der Fertigung aufgebracht werden und ist nur ungenügend vor äußeren Beschädigungen geschützt. Eine besondere Herausforderung stellen Markierungen dar, die bei Implantaten in vivo – also im implantierten Zustand – auslesbar sein sollen.

Dank eines neuen Verfahrens kann das Bauteil durch einen in den Werkstoff eingebrachten Code markiert werden. Der Code selbst wird quasi implantiert. Dazu wird während der additiven Fertigung durch Variation der Bearbeitungsparameter ein spezifisches, unverwechselbares Muster in das Bauteil eingebracht. Von außen ist dieses nicht zu erkennen. Die Erzeugung des Musters erfolgt im CAD-Prozess während der Konstruktion des Bauteils. Die zur Erzeugung des Musters notwendigen Prozessparameter werden während der Prozessplanung ebenfalls automatisch erzeugt.

Bei einem Hüftschaft-Implantat aus Titan (Demonstrations-Modell) wird der integrierte Code kontaktlos per Wirbelstrom ausgelesen. | Quelle: Fraunhofer IWU

Um die Markierung zu erzeugen und auszulesen, steht eine Softwarebasis zur Verfügung. Nach der Fertigung kann das Muster mit unterschiedlichen Messsystemen mittels Wirbelstrom, Ultraschall, Computertomografie oder Röntgenstrahlung berührungslos ausgelesen werden. Das Verfahren wurde bisher mit den Werkstoffen Edelstahl (X2CrNiMo17-12-2) und Titan (Reintitan Grade 2, Ti6Al4V) erprobt. Eine vor allem für die Medizintechnik spannende Besonderheit ist die Röntgenlesbarkeit, die auch die eindeutige Identifikation eines eingesetzten Implantats erlaubt.

Beitragsbild: Das additive Verfahren „Laserstrahlschmelzen“ kommt beim 3D-Druck zum Einsatz. | Quelle: Fraunhofer IWU

Mehr Informationen

Ansprechpartner

Institut für Werkzeugmaschinen und Produktionsprozesse (IWP)

Technische Universität Chemnitz

Prof. Welf-Guntram Drossel

Tel.: +49 371 531 37472

E-Mail: welf-guntram.drossel@iwu.fraunhofer.de

Dr. Christian Schäfer-Hock

Tel. +49 371 5397-1454

Mobil +49 172 34 63 959

E-Mail: christian.schaefer-hock@iwu.fraunhofer.de

Schulung in Prozess-, Werkzeug- und Maschinenanalyse Mehr Informationen zu Einsatzgebieten der Kraftmessung Schulung im additiven 3D-Druckverfahren