Bauteile aus leichten Kunststoffen oder auch intelligente Materialmixe, wie sie vor allem im Leichtbau für die Automobil- und Luftfahrt eingesetzt werden, lassen sich vor allem dann schwer schneiden, wenn ihre Konturen kurvenreich sind. Ein neues Trennverfahren schafft Abhilfe.

Dezember 2018 – Neben neuartigen und ressourcenschonenden Antriebstechnologien ist konsequenter Leichtbau ein wichtiger Baustein zukunftsweisender Mobilitätskonzepte. Bereits heute senken Leichtbaustrukturen durch ihr geringes Gewicht den Treibstoffverbrauch und erhöhen die Reichweite von Hybrid- sowie Elektrofahrzeugen (PKW, LKW, Zweiräder). Darüber hinaus wird die Entwicklung einiger zukünftiger Technologien wie bemannter Drohnen zum Beispiel für Flugtaxis erst durch den Einsatz von Leichtbaustrukturen ermöglicht.

Mit Blick auf diese Ziele hat sich im Mobilitätssektor in den vergangenen Jahren, vor allem bei der Herstellung von flächigen und schalenförmigen Bauteilen, der Einsatz von glasfaser- bzw. kohlefaserverstärkten Verbundwerkstoffen (GFK bzw. CFK) etabliert. Diese Verbundwerkstoffe weisen mit ihrer hohen Belastbarkeit bei gleichzeitig geringem Gewicht ein erhebliches Leichtbaupotential auf. Darüber hinaus kommen immer häufiger verschiedene Hybridmaterialien im Sinne eines intelligenten Materialmix zur Anwendung, unter anderem in Form von Fasermetalllaminaten, bei denen faserverstärkte Kunststoffe mit dünnen Metallschichten kombiniert werden.

Materialüberstände schwer zu entfernen

Beide Werkstoffverbundsysteme erfordern einen dem Urformprozess nachgelagerten Trimmprozess, auch als Besäumen bezeichnet, um einbaufertige Komponenten mit einer definierten Bauteilgeometrie herzustellen. Hierbei wird der Materialüberstand, welcher nach dem Urformprozess zunächst entlang der gewünschten Bauteilkante verbleibt, abgetrennt. Stanzprozesse aus der konventionellen Blechfertigung sind zwar hochproduktiv, aber aufgrund stark variierender Festigkeiten im Material und komplexer Geometrien an den ausgehärteten Faserbundbauteilen für diesen Prozessschritt nur eingeschränkt anwendbar. Da ein Großteil der beschriebenen Schalenbauteile aus design- und strömungstechnischen Gründen mehr oder weniger starke räumliche Krümmungen aufweist, finden daher die Verfahren Fräsen oder Wasserstrahlschneiden Anwendung. Diese beiden Verfahren weisen die notwendigen Freiheitsgrade für eine räumliche 5-Achs-Bearbeitung auf, sind jedoch durch erhöhten Werkzeugverschleiß und vergleichsweise geringe Vorschubgeschwindigkeiten gekennzeichnet.

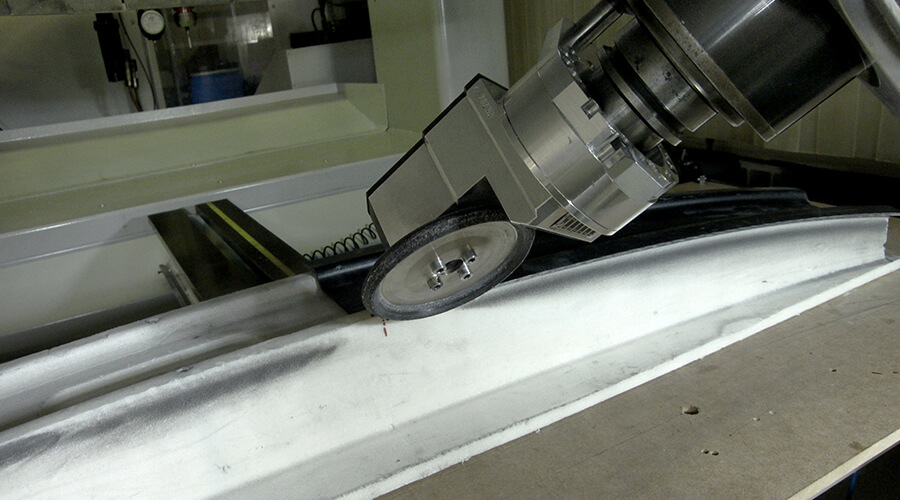

Verfahrensdemonstration auf 5-Achs-Bearbeitungszentrum – Quelle: Institut für Produktionsmanagement und -technik (IPMT) der TU Hamburg (TUHH)

Krümmungen sauber und hochproduktiv schneiden

Mit dem sogenannten Curved Circular Cutting wurde am Institut für Produktionsmanagement und -technik (IPMT) der Technischen Universität Hamburg (TUHH) ein innovatives Trennverfahren entwickelt das eine hochproduktive Alternative zu den üblichen Prozessen darstellt.

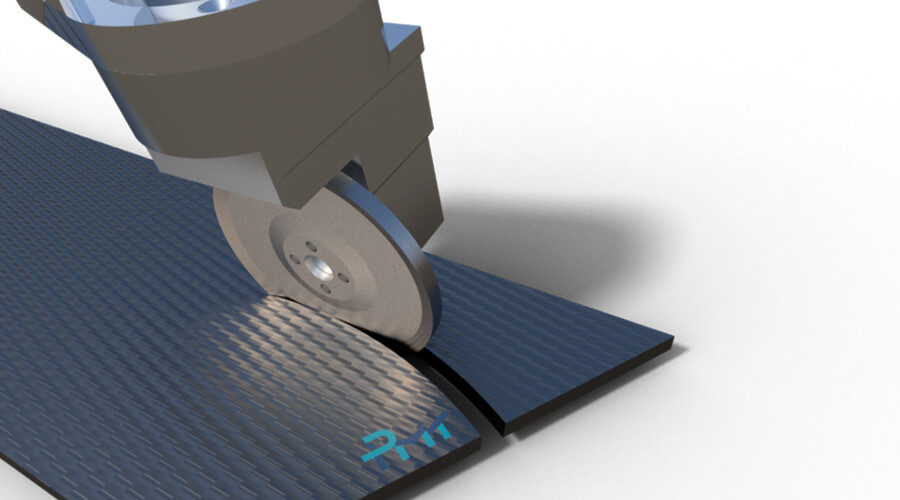

Die Bearbeitung erfolgt wahlweise mit einer Trennscheibe oder einer Kreissäge als Werkzeug, das im Querschnitt eine neuartige Werkzeuggeometrie aufweist. Eine speziell darauf abgestimmte Bahnplanung, die in gängige CAM-Systeme integriert werden kann, ermöglicht die Bearbeitung räumlich gekrümmter Konturen, an denen konventionelle Säge- bzw. Trennschleifprozesse scheitern (Abbildung 1). Nur wenn Bohrungen eingebracht oder Bereiche sehr kleiner konkaver Radien geschnitten werden sollen, muss das Verfahren lokal mit geeigneten Bohr- und Fräsoperationen ergänzt werden.

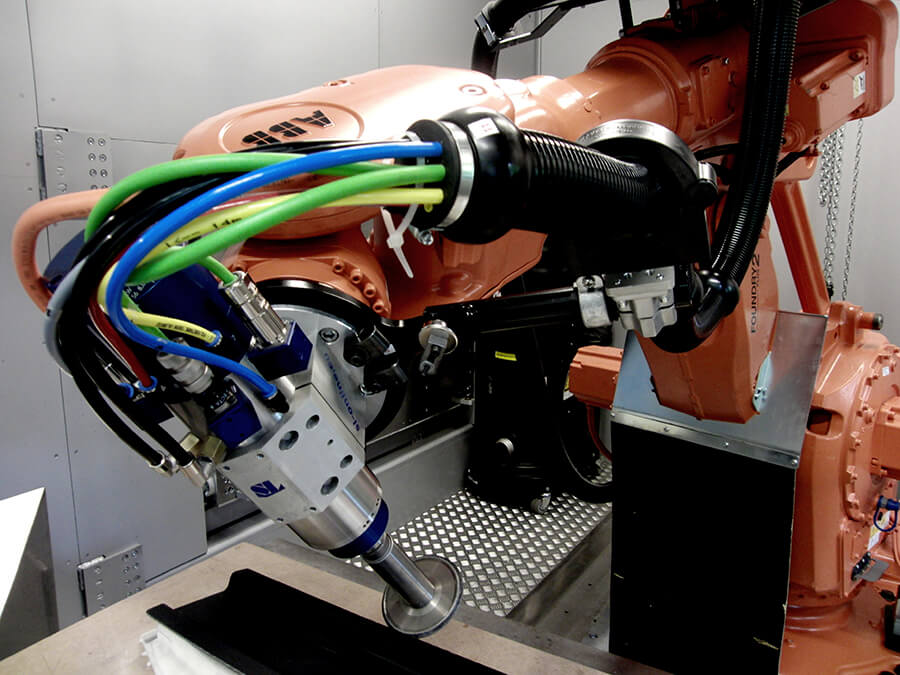

Verfahrensdemonstration mit Industrieroboter – Quelle: Institut für Produktionsmanagement und -technik (IPMT) der TU Hamburg (TUHH)

Vielfältige Einsatzmöglichkeiten

Die Technologie lässt sich einfach und flexibel sowohl auf bestehenden Werkzeugmaschinen als auch auf Industrierobotern implementieren und ist aufgrund der Kompatibilität mit Kreissäge- und Trennschleifwerkzeugen für ein breites Werkstückstoff-Spektrum geeignet, wobei zusätzlich zwischen unterschiedlichen Schneidstoffen wie Diamant, CBN, PKD oder Hartmetall gewählt werden kann.

Wie konventionelle Säge- oder Trennschleifprozesse zeichnet sich das Curved Circular Cutting durch hohe Vorschubgeschwindigkeiten bei gleichzeitig geringem Werkzeugverschleiß und guter Schnittkantenqualität aus. Das Verfahren wird damit der zunehmenden Bedeutung von Leichtbaustrukturen im Mobilitätssektor gerecht, indem es im Vergleich zu bestehenden Prozessen eine deutliche Steigerung der Produktivitätsraten zulässt.

Tests auf einem 5-Achs-Bearbeitungszentrum (Abbildung 2) und mit einem Industrieroboter (Abbildung 3) an CFK-Schalenbauteilen aus der Automobil- und Luftfahrtindustrie zeigen, wie groß das Potential der Technologie ist.

Beitragsbild/Abbildung 1: Curved Circular Cutting mit spezieller Trennscheibe – Quelle: Institut für Produktionsmanagement und -technik (IPMT) der TU Hamburg (TUHH)

Mehr Informationen

Video 1: Curved Circular Cutting auf 5-Achs Bearbeitungszentrum

Video 2: Curved Circular Cutting auf Industrieroboter

Ansprechpartner

Institut für Produktionsmanagement und -technik (IPMT)

Technische Universität Hamburg

Prof. Wolfgang Hintze

Tel.: +49 40 42878 3051

E-Mail: w.hintze@tuhh.de

Lars Köttner

Tel.: +49 40 42878 2312

E-Mail: lars.koettner@tuhh.de

Weiterbildung in Prozess-, Werkzeug- und Maschinenanalyse Mehr Informationen zum Bohren als Fertigungsverfahren Mehr Informationen zum Fräsen als Fertigungsverfahren Mehr Informationen zur Kraftmessung