Eine additiv gefertigte Knochensäge mit innenliegender Kühlung soll Gewebeschädigungen und Infektionen bei Operationen verhindern.

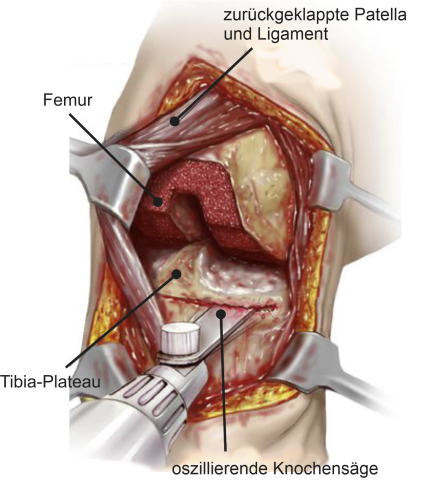

Juli 2021 – Operationen für den Hüft- und Kniegelenkersatz sowie Knochentransplantationen und -transpositionen gehören in Deutschland zu den am häufigsten durchgeführten Operationen mit vollstationärem Aufenthalt. Die Zuwachsrate beträgt jährlich rund 15-20 Prozent. Bei diesen Eingriffen wird meistens ein geschädigter Knochenabschnitt mittels Sägen entfernt. Dabei kommt es bis heute bei etwa jedem zehnten Genesenden zum postoperativen Versagen von Implantaten. Grund sind vor allem Gewebeschädigungen, die durch die Wärmeentwicklung während des Sägens bei der Operation verursacht werden. Diese Gewebeschädigungen werden als Osteonekrose bezeichnet und treten auf, wenn eine dauerhafte Belastung von über 42 °C vorliegt.

Die Operateure verwenden 0,9-1,5 mm dicke Sägeblätter. Versuche an Kunstknochen mit konventionellen Sägeblättern zeigten, dass es während des Eingriffs zu Temperaturen von über 100 °C kommen kann. Um die Temperaturen trotzdem auf einem zulässigen Niveau zu halten, arbeiten Chirurgen und Chirurginnen derzeit sequenziell, das heißt, das Sägeblatt wird wiederholt aus der Kontaktzone am Knochen genommen. Jedoch sind die Entnahmezyklen nicht definiert, sondern werden nach Gefühl beziehungsweise Erfahrung des Arztes oder der Ärztin durchgeführt. Zusätzlich wird die Eingriffsstelle während der OP mittels physiologischer Kochsalzlösung gekühlt. Sowohl durch die Entnahme des Sägeblatts als auch durch die externe Kühlung steigt jedoch das Risiko einer bakteriellen Infektion.

Nahaufnahme additiv gefertigtes Sägeblatt | Quelle: IFW Hannover ©IFW

Kühlkanäle als Schlüssel zum Erfolg

Im Projekt „Sägen ohne Schäden“ am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover in Zusammenarbeit mit der Bionic Production GmbH und der Gebr. Brasseler GmbH & Co. KG haben Forschende daher ein Verfahren entwickelt, um die dünnen Sägeblätter durch das Metall-Laserschmelzen (SLM) mit innenliegenden Kühlkanälen zu versehen. Bis dato gab es keine Möglichkeit, die sehr dünnen, konventionell gefertigten Sägeblätter mit einem Kühlkanalsystem auszustatten.

In Computational Fluid Dynamics (CFD)-Simulationen wurden unterschiedliche Kühlkanaldesigns untersucht: Die Ergebnisse zeigen, dass die Maximaltemperatur beim Sägen auf rund 40 °C reduziert werden kann – eine unkritische Temperatur, die keine thermisch induzierte Osteonekrose verursacht.

Zusammen mit Bionic Production konnte ein SLM-Parametersatz gefunden werden, mit dem das optimale Sägeblatt mit der erforderlichen mechanischen Festigkeit und der notwendigen Kühlleistung produziert werden kann. Die mechanische Festigkeit wurde nach einer Prüfvorschrift der Gebr. Brasseler, die auch für konventionelle Exemplare genutzt wird, ermittelt. Dabei zeigten die neuartigen, innengekühlten Sägeblätter gleichwertige oder sogar höhere mechanische Festigkeiten im Vergleich zu den konventionellen.

Die mittels SLM-Technologie hergestellten Sägeblätter wurden anschließend in einem eigens für das Projekt entwickelten Versuchsstand an Kunstknochen untersucht und mit den konventionellen Gegenstücken verglichen. In den Experimenten konnte eine Reduzierung der Maximaltemperatur um etwa 30 °C erreicht werden. Bei Referenzversuchen an Tierknochen wurden maximal 40 °C erreicht. Zusätzlich konnte an einem in der Chirurgie genutzten Handsägegerät die Einsatzfähigkeit der hergestellten Sägeblätter nachgewiesen werden. Die Innovation ist bereits einsatzfähig, allerdings müssen noch einige offene Fragen, wie etwa die Kühlflüssigkeitszufuhr im OP, geklärt werden.

Sägen ohne Gewebeschäden | Quelle: IFW Hannover ©IFW

Übertragung auf Dentalbereich möglich

Neben der Orthopädie kommen auch in der Dental- und Neurochirurgie spanende Werkzeuge für die Bearbeitung von Knochenmaterial zum Einsatz. Die sogenannten Schallspitzen, die zum Beispiel für die Bearbeitung von Füllungen eingesetzt werden, bieten dabei ein großes Potenzial, denn sie ähneln den neuentwickelten Sägeblättern. Für einen späteren Einsatz müssten ihre Abmessungen allerdings reduziert werden. Die Herausforderung ist dabei, das richtige Verhältnis zwischen Kühlleistung und mechanischer Stabilität zu finden. Die Ergebnisse aus der aktuellen Forschung zeigen jedoch, dass die SLM-Technologie in der Lage ist, auch vergleichsweise kleine Geometrien anforderungsgerecht herzustellen.

Beitragsbild: Additiv gefertigtes Sägeblatt | Quelle: IFW Hannover ©IFW

Förderer

AiF-ZIM

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen

Leibniz Universität Hannover

Prof. Berend Denkena

Institutsleiter

Tel.: +49 511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Hendrik Voelker

Tel.: +49 511 762 8078

E-Mail: voelker@ifw.uni-hannover.de

Downloads:

Beitragsbild: Additiv gefertigtes Sägeblatt | Quelle: IFW Hannover ©IFW

Bild 1: Nahaufnahme additiv gefertigtes Sägeblatt | Quelle: IFW Hannover ©IFW

Bild 2: Sägen ohne Gewebeschäden | Quelle: IFW Hannover ©IFW

Weiterbildung in Mechatronischer Funktionalisierung durch 3D-Druckverfahren