Klassische Klimatisierungskonzepte sind oft sehr energieintensiv. Aachener Forschende aus der WGP arbeiten an einer Alternative: Die virtuelle Klimatisierung ist dank Sensorik, Digitalen Infrastrukturen und Modellwissen deutlich sparsamer.

Dezember 2022 – Präzisionsfertigung auf Werkzeugmaschinen ist inhärent energieintensiv; umso mehr, je höher die zu erreichenden Genauigkeitsanforderungen sind. Temperatureinflüsse führen zu unerwünschten Verformungseffekten und stellen eine der größten Störgrößen für die Genauigkeit von Produktionssystemen und somit der erreichbaren Bauteilqualität dar. In der gegenwärtigen Produktion werden thermische Einflüsse weitgehend aktiv unterbunden, beispielsweise durch lange Warmlaufphasen von Maschinen, Hallenklimatisierungen oder maschinenintegrierte Kühlsysteme. Diese Methoden sind sehr effektiv, jedoch mit hohen energetischen Aufwänden verbunden, wodurch sie einen Großteil des Gesamtenergieaufwandes der Produktion einnehmen können.

Stark gestiegene Energiepreise und die zeitgleich zunehmende industriepolitische Bedeutung von Klimaneutralität stellen produzierende Unternehmen vor große Herausforderungen und Energieeffizienz wird zu einem zentralen Wettbewerbsfaktor. Klassische Klimatisierungskonzepte müssen daher hinterfragt und durch alternative Ansätze, wie der virtuellen Klimatisierung, abgelöst werden

Black- und White-Box werden zu Grey-Box

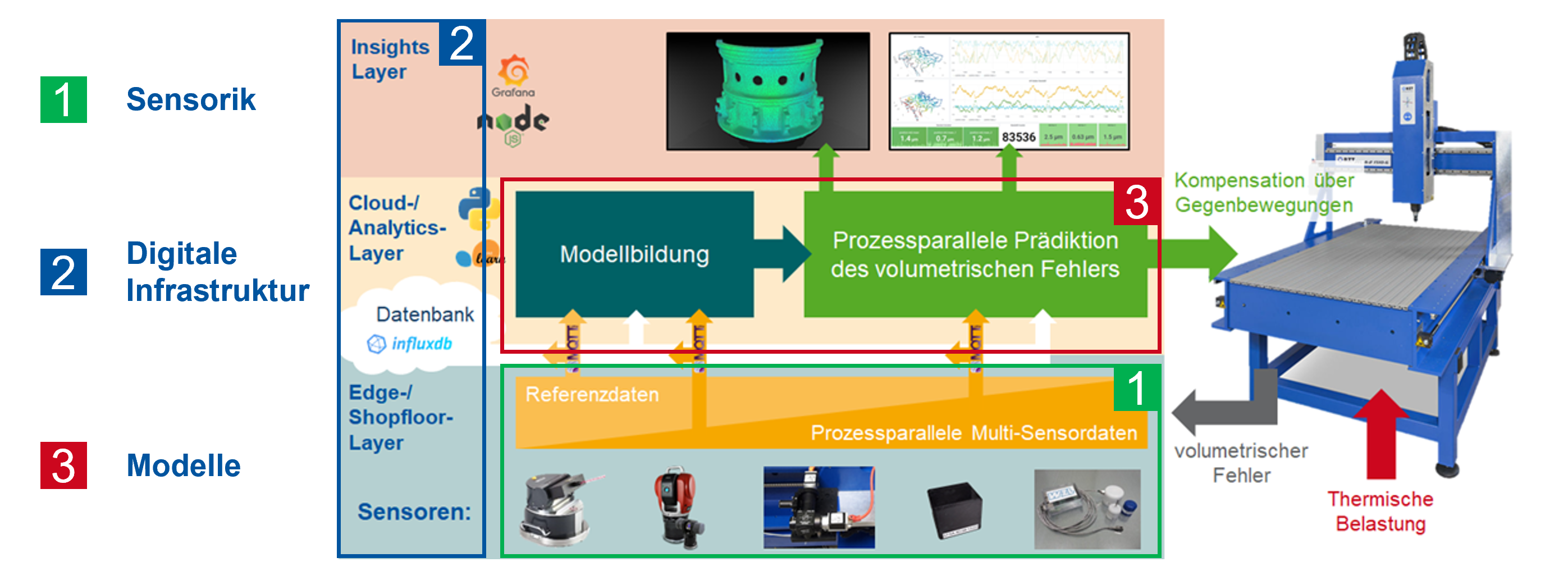

Hinter dem Begriff virtuelle Klimatisierung steckt eine effiziente und modellgestützte Kompensation thermischer Fehler, die die dafür notwendigen Schlüsseltechnologien zusammenfasst. Sie ist unter anderem Forschungsgegenstand des Exzellenzclusters „Internet of Production“ (EXC 2023, kurz: IoP). Modellgestützte Kompensation basiert auf der Vorhersage und dem Entgegenwirken thermischer Verformungen am Eingriffspunkt zwischen Maschine und Bauteil. Dabei bilden Sensorik, digitale Infrastrukturen und Modelle die technologische Grundlage.

Betrachtet man den Lösungsansatz der virtuellen Klimatisierung in Analogie zum menschlichen Körper, so steht die Sensorik für den Tastsinn, der thermische Zustandsinformationen aufnimmt. Digitale Infrastrukturen stellen das Nervensystem dar und sorgen für den Informationsfluss. Modelle bilden das Gehirn und sind für die Informationsverarbeitung und Berechnung der Kompensation zuständig. Um diese Modelle funktionsfähig zu machen, ist die Kenntnis der Ursache-Wirkungs-Zusammenhänge notwendig, wobei thermische Effekte die Ursache und resultierende Verformungen die Wirkung darstellen. Der Modellbildung kommt daher eine besondere Relevanz zu, wobei zwischen Black-Box- (BBM) und White-Box-Modellen (WBM) unterschieden wird. Grundlegend unterscheiden sich beide dadurch, dass die Modellierung empirisch und datengetrieben (BBM) oder durch analytische und physikalische Beschreibungen (WBM) umgesetzt wird. Um bei der Erforschung von virtueller Klimatisierung, bei der Resilienz und Effizienz eine große Rolle spielen, die Vorteile beider Modellierungsarten zu vereinen, wird die Kombination von WBMs und BBMs zu Grey-Box-Modellen untersucht.

Virtuelle Klimatisierung kann sowohl für die Fertigung als auch für die geometrische Bauteilprüfung genutzt werden. Ein aktueller Forschungsfokus liegt daher auf virtuell klimatisierten Messungen auf Werkzeugmaschinen (VKM). Das Ziel ist, Bauteile auch unter thermisch instabilen Bedingungen direkt auf der Maschine und in hinreichend hoher Genauigkeit zu überprüfen.

Prinzip der virtuellen Klimatisierung – Sensorik, Digitale Infrastrukturen und Modelle, Bild1 | Quelle: WZL Aachen

Hohes Potenzial in industrieller Anwendung

Für einen deutschen Großbauteilhersteller wurde in einem Use-Case das Ressourceneinsparpotenzial von VKM untersucht. Die der Studie zugrundeliegende Annahme basiert darauf, dass klassische geometrische Messmaschinen (Koordinatenmessgeräte), die sich in klimatisierten Messräumen befinden, langfristig durch VKM ersetzt, bzw. ergänzt werden können. Der Untersuchung liegt ein Berechnungsmodell zugrunde, welches mit realen Daten zu aktuellen Kosten, Verbräuchen und Prozesszeiten gefüttert wurde.

Das Ergebnis der Studie: Über fünf Jahre können durch den Wegfall eines zusätzlichen, klimatisierten Raumes inkl. Messmaschine potenzielle Energie- und Kosteneinsparungen von 150.000 kWh und 3.267.000 € erzielt werden. Darüber hinaus können über je 50 produzierte Bauteile bis zu 52.500 € durch Prozesszeitreduktion eingespart werden.

Energie- und Kostenbilanz eines klassischen Messraumes sowie Kosteneinsparungen von VKM über produzierte Bauteile, Bild 2 | Quelle: WZL Aachen

Beitragsbild: Demonstration der Virtualisierung | Quelle: WZL Aachen

Weitere Informationen

VK-Dashboard:

https://virtualclimatization.dashboards.vfk.ipt.fraunhofer.de/

Fördergeber

Deutsche Forschungsgemeinschaft (DFG)

Ansprechpartner

Werkzeugmaschinenlabor WZL

Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement, RWTH Aachen

Robert Schmitt

Tel.: +49 241 80 20283

E-Mail: r.schmitt@wzl-mq.rwth-aachen.de

Dominik Emonts

Tel.: +49 241 80 28504

E-Mail: d.emonts@wzl-mq.rwth-aachen.de

Downloads:

Demonstration der Virtualisierung | Quelle: WZL Aachen

Prinzip der virtuellen Klimatisierung – Sensorik, Digitale Infrastrukturen und Modelle, Bild1 | Quelle: WZL Aachen

Energie- und Kostenbilanz eines klassischen Messraumes sowie Kosteneinsparungen von VKM über produzierte Bauteile, Bild 2 | Quelle: WZL Aachen

Weiterbildung in der Form-Impulse Umformtechnik

Mehr Informationen zu Umformverfahren