Fachkräftemangel, komplexe Werkstücke, kurze Lieferfristen – die Anforderungen an eine wettbewerbsfähige Fertigung sind hoch. Da ist tiefgreifendes Prozesswissen gefragt, doch wie kann dieses Wissen im Unternehmen gehalten werden? Die von Forschenden der WGP entwickelte intelligente Prozesssimulation überwindet diese Herausforderung.

Dezember 2023 – Wissensmanagement ist spätestens seit Aufkommen des Fachkräftemangels eine präsente Aufgabe in der Planung der Produktions- und Fertigungsabläufe. Vor allem für die Auslegung von Fertigungsprozessen ist detailliertes Wissen über die technologischen Zusammenhänge sowie über die Randbedingungen des technisch Machbaren erforderlich. Die Prozessplanung und die Optimierung der Prozessparameter sind insbesondere für hochdynamische Anwendungen wie das Werkzeugschleifen sehr zeit- und kostenintensiv, da sie oftmals nur durch erfahrene Mitarbeitende und mit einer Vielzahl von Praxisversuchen durchgeführt werden können. Dabei ist die Einstellung der Prozessparameter stark von der Qualifikation des eingesetzten Personals abhängig und führt nicht immer zu einem optimal eingestellten Fertigungsprozess. Beispielsweise sollte Prozessplanern für Schleifprozesse bekannt sein, dass gröbere Schleifscheiben potenziell rauere Oberflächen erzeugen, oder welche Drehzahl die Hauptspindel der Werkzeugmaschine maximal bereitstellen kann. Neben diesen recht ersichtlichen Fakten betrachtet das WGP-Projekt „LearnWZS – Lernende Prozessadaption für das autonome Werkzeugschleifen“ (DFG DE447/201-1) den Wissenstransfer für tiefgreifenderes Prozesswissen.

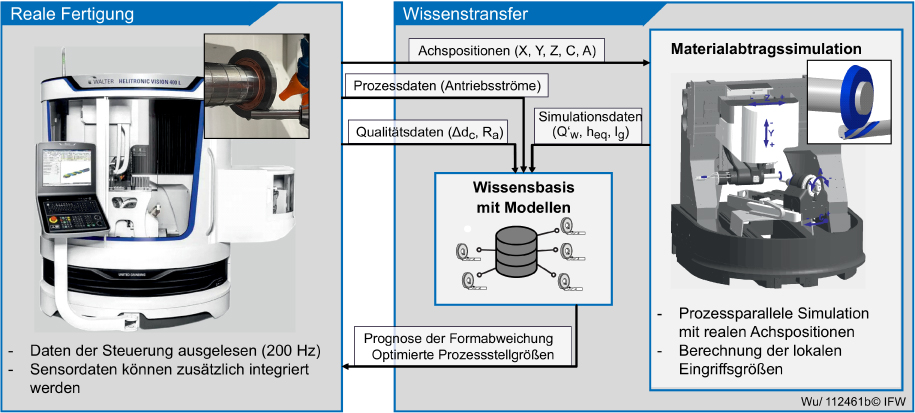

Bild 1: Datenströme für den Wissenstransfer | Quelle: IFW Hannover

Menschen speisen ihre Erfahrungen ein

Dazu findet eine modellbasierte Optimierung verschiedenster Fertigungs- und Qualitätskenngrößen vor der Fertigung statt, wobei die verwendeten Modelle der einzelnen Kenngrößen aus einer empirischen Erfahrungsdatenbank angelernt werden.

Die technologischen Zusammenhänge werden während der Fertigung in Form von Daten erfasst. Dazu können neben den Prozessstellgrößen und der Geometrie auch Maschinendaten wie die elektrischen Ströme und Positionen der Antriebsachsen sowie Simulationsdaten verwendet werden (vgl. Bild 1). Mit diesen Daten können Modelle angelernt werden, um die Fertigungsqualität zukünftiger Prozesse vorherzusagen. Somit wurde das Wissen der Prozessplaner und Maschinenbediener aus der laufenden Fertigung in Modelle übertragen. Dadurch ist es personenunabhängig nutzbar und kann auch verwendet werden, wenn der entsprechende Mitarbeitende nicht verfügbar ist.

Die Modellierung erfolgt autonom und umfasst die selbstständige Bildung neuer Teilmodelle, falls die bestehenden Teilmodelle für veränderte Prozessbedingungen nicht anwendbar sind.

Nachdem die Fertigung der Werkzeuge abgeschlossen ist, werden die gemessenen Qualitätsdaten in die Erfahrungsdatenbank eingespeist, um eine ständige Verbesserung der Prognosegüte sicherzustellen. Mit jedem gefertigten Werkzeug optimiert sich das System somit selbst und stellt eine Minimierung des Ressourcenaufwandes für die Prozessplanung sicher.

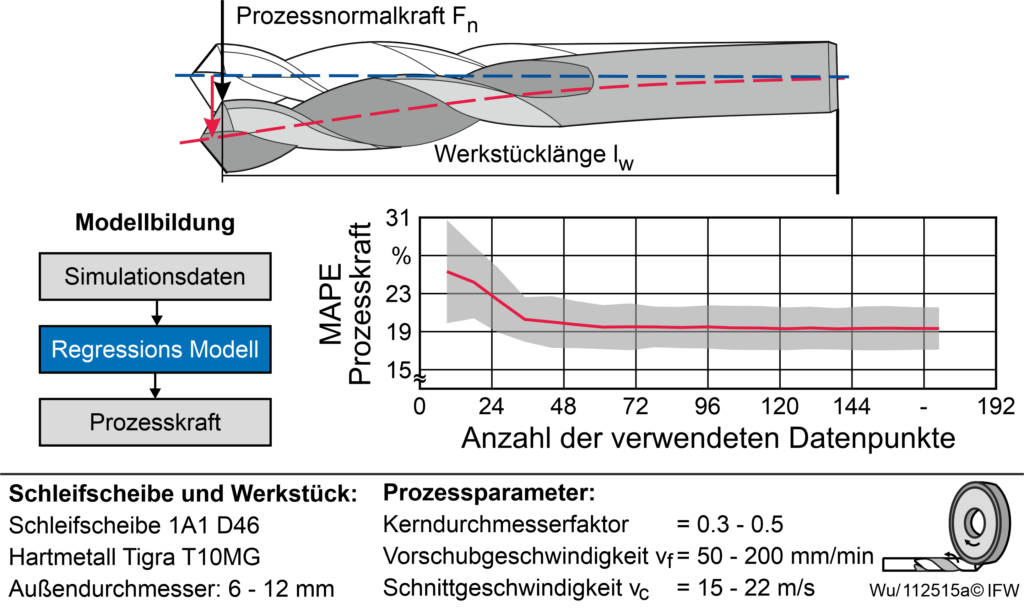

Bild 2: Werkstückabdrängung und Modellqualität in Abhängigkeit der Datenmenge | Quelle: IFW Hannover

Das Beispiel Nutenschleifen

Als Referenzprozess haben die Forschenden der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) das Nutenschleifen von Schaftwerkzeugen untersucht. Die Prozessplanung muss hierbei zwischen einer möglichst kurzen Fertigungszeit und einer akzeptablen Fertigungsqualität abwägen. Beides hängt von der Vorschubgeschwindigkeit ab, da die Werkstücke bei höheren Vorschubgeschwindigkeiten schneller gefertigt werden, jedoch auch eine erhöhte Formabweichung aufweisen. Die Formabweichung entsteht aufgrund von mit der Vorschubgeschwindigkeit zunehmenden Prozesskräften, die zu einer Abdrängung des Werkstücks führen. Die Prozesskräfte sowie die entstehende Formabweichung lassen sich mit Hilfe der erwähnten Modelle vorhersagen, dafür sind im Fall der Prozesskräfte schon ca. 30 Referenzdatenpunkte ausreichend (vgl. Bild 2). Die Modelle werden automatisch an neue Werkstoffe, Schleifscheibengeometrien oder auch Kühlbedingungen angepasst, wodurch eine selbstlernende Wissensbasis vorhanden ist. Die Prognose der Fertigungsqualität ermöglicht beispielsweise die automatische Kompensation des Formfehlers durch einen angepassten NC-Code. So unterstützt das System auch unerfahrene Mitarbeitende bei der Prozessplanung, um den Herausforderungen der heutigen Fertigung zu begegnen.

Nicht zuletzt wird diese Methodik generalisiert, um die Prozessplanung zukünftig unabhängig von Werkstück, Werkzeug und Werkzeugmaschine automatisiert und zielgerichtet umzusetzen. Interessierte Unternehmen können sich bei Michael Wulf (s.u.) melden.

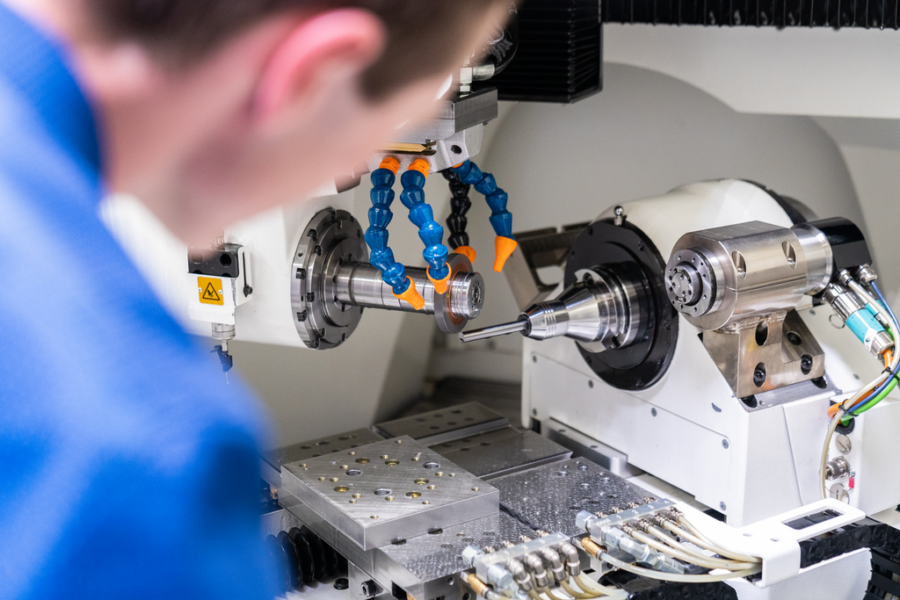

Beitragsbild: Wie Maschinen von uns lernen können | Quelle: BMWK

Weitere Informationen

https://www.ifw.uni-hannover.de/

Learn WZS – Lernende Prozessadaption für das Werkzeugschleifen

IFW – Institut für Fertigungstechnik und Werkzeugmaschinen | LinkedIn

Förderer

Deutsche Forschungsgemeinschaft DFG

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen IFW

Leibniz Universität Hannover

Prof. Berend Denkena

Geschäftsführende Leitung

Tel.: +49 511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Dr. Marcel Wichmann

Leitung Bereich Produktionssysteme

Tel.: +49 511 762 2554

E-Mail: wichmann@ifw.uni-hannover.de

Michael Wulf

Wissenschaftlicher Mitarbeiter

Tel.: +49 511 762 18354

E-Mail: Wulf_m@ifw.uni-hannover.de

Downloads:

Wie Maschinen von uns lernen können | Quelle BMWK

Datenströme für den Wissenstransfer | Quelle: IFW Hannover

Werkstückabdrängung und Modellqualität in Abhängigkeit der Datenmenge | Quelle: IFW Hannover