Mit Blick auf sich rasant ändernde Umweltbedingungen werden E-Antriebe als optimales Konzept angesehen. Für eine materialsparende Fertigung notwendiger Komponenten können Umformverfahren einen wesentlichen Beitrag leisten.

Juni 2022 – Bei der Entwicklung innovativer Getriebekomponenten für Elektrofahrzeuge stehen neben der Entwicklung neuer Antriebskonzepte Themen wie materialeffiziente Fertigungsstrategien und eine umweltschonende Produktion im Fokus von Wissenschaftlerinnen und Wissenschaftlern am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz.

Ressourceneffiziente Fertigung von Getriebekomponenten

Um das Gewicht der Getriebe signifikant zu senken, ohne die Leistung zu beeinträchtigen, untersuchen die Forschenden, die auch Mitglieder der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) sind, ein zweistufiges Stirnradgetriebe mit integriertem E-Motor. Um die Stirnräder im Sinne des Leichtbaus zu konstruieren, wurden die Zahnhöhen der Stirnräder und somit auch der Einbauraum im Getriebe reduziert. So genannte Low-Loss-Verzahnungen mit deutlich verkürzten Zahnhöhen bieten dabei die Option, den Zahneingriff um den Wälzkreis zu konzentrieren und damit gleichzeitig Gleitgeschwindigkeit und Reibungsverluste zu minimieren.

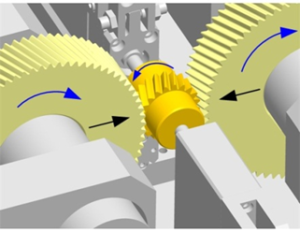

Für eine ressourcenschonende Fertigung dieser Verzahnungen bietet sich speziell das umformende Verzahnungswalzen an, welches von den Chemnitzer Forschenden derzeit optimiert wird. Das Verzahnungswalzen zählt zu den abwälzenden Verfahren mit außenverzahnten, runden Werkzeugen. Hierbei wird der Umformvorgang durch eine Achsabstandsreduzierung zwischen zwei symmetrisch ausgebildeten und synchron laufenden Zahnwalzen eingeleitet. Die Abwälzbewegung zwischen dem Werkzeugprofil und der zu walzenden Zahnflanke realisiert die Formgebung des Soll-Zahnrades.

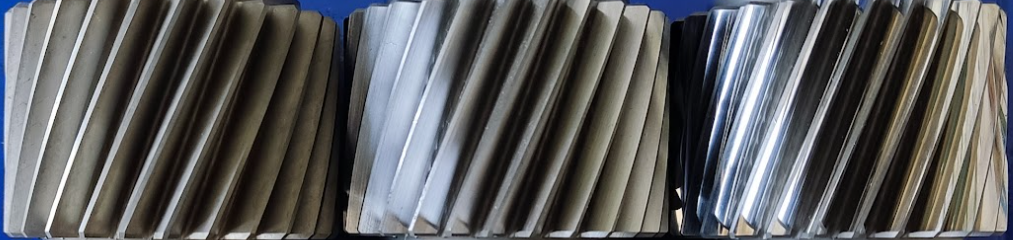

Durch dieses innovative Umformverfahren können Low-Loss-Verzahnungen ohne Materialverlust mit verbesserten Bauteileigenschaften, wie Festigkeiten und Tragfähigkeiten, ressourceneffizient hergestellt werden. Weitere Vorteile dieser umformenden Technologie sind die kurzen Fertigungszeiten, die spiegelblanken Oberflächen der Zahnflanken als Basis für haftfeste Beschichtungen sowie die einsatzspezifisch verbesserten Zahnradeigenschaften durch den verfahrensbedingt konturangepassten Faserverlauf des Zahnradwerkstoffes.

| Quelle: Fraunhofer IWU |

| Quelle: Fraunhofer IWU |

Plateauartige Oberflächen für minimale Reibung

Eine weitere Stellschraube zur Steigerung der Effizienz von Getriebekomponenten ist die gezielte Beeinflussung der Oberflächenbeschaffenheit von Verzahnungen. Im Fokus stehen dabei vor allem die Zahnflanken. Am Fraunhofer IWU werden spezielle Verfahren wie das Fein- und Polierschleifen als Hartfeinbearbeitungs-Variante für Zahnräder untersucht und optimiert. Beim Feinschleifen wird dabei meist mittels keramisch gebundener Werkzeuge eine skalierte Oberflächentopographie im Vergleich zum konventionellen Schleifen erzeugt. Beim Polierschleifen steht dahingegen eine gezielte Beeinflussung der Rauhigkeitsspitzen im Vordergrund. Ziel ist es demzufolge, mittels polyurethangebundener Werkzeuge und sehr feiner Korngrößen, plateauartige Oberflächen zu erzeugen. Durch diese Optimierung der Topographie wird eine minimale Reibung bei maximaler Leistungsübertragung gewährleistet.

Bild 3: Bearbeitungszustand nach der Wärmebehandlung, nach dem Schleifen, nach dem Polieren | Quelle: Fraunhofer IWU

Optimierte Beschichtungen für noch bessere Leistungen

Weitere wichtige Aspekte aktueller Forschungsarbeiten am Fraunhofer IWU sind die Entwicklung und Optimierung neuartiger Hochleistungsbeschichtungen, um die mechanisch-tribologische Belastung im Zahnkontakt zu reduzieren. Dabei wurde speziell auf tetraedrisch koordinierte amorphe Kohlenstoffschichten (ta-C) fokussiert. Am Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dortmund soll nun die Machbarkeit einer lebensdauerstabilen Zahnradbeschichtung für E-Getriebe-Anwendungen untersucht werden.

Der Schlüssel zum Erfolg bei der Entwicklung neuartiger Getriebekomponenten für E-Antriebe der Zukunft liegt also in der Entwicklung und Optimierung neuer konstruktiver, technologischer und werkstoffspezifischer Innovationen. Technologisch gilt es dabei Verfahren voranzutreiben, welche gezielt spezifische Eigenschaften in die Getriebekomponenten einbringen können (z.B. Tragfähigkeit, Verschleißfestigkeit, Oberflächentopographie), bei minimalem Ressourceneinsatz (Material und Energie) und bestmöglicher Umsetzung der Anforderungen des Umweltschutzes.

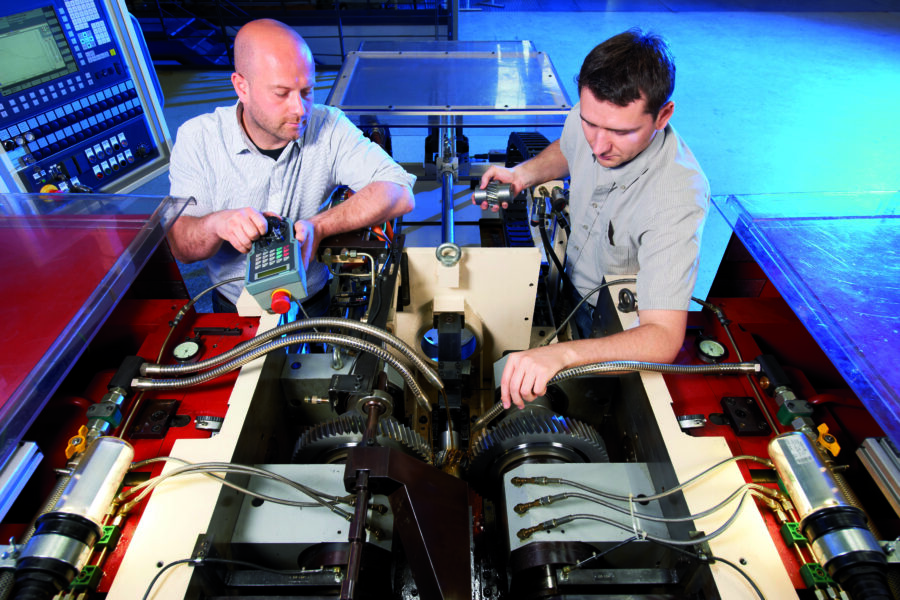

Beitragsbild: IWU-Mitarbeiter beim Walzen von Getriebeverzahnungen | Quelle: Fraunhofer IWU

Ansprechpartner

Institut für Werkzeugmaschinen und Produktionsprozesse (IWP)

TU Chemnitz

Prof. Reimund Neugebauer

Tel.: +49 371 531 23500

E-Mail: psp@mb.tu-chemnitz.de

Prof. Martin Dix

Tel.: +49 371 531 23500

E-Mail: martin.dix@mb.tu-chemnitz.de

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU)

Dr. Udo Hellfritzsch

Gruppenleiter Kaltmassiv- u. Präzisionsumformung

Tel.: +49 371 5397-1334

E-Mail: Udo.Hellfritzsch@iwu.fraunhofer.de

Downloads:

IWU-Mitarbeiter beim Walzen von Getriebeverzahnungen | Quelle: Fraunhofer IWU

Verfahrensprinzip Verzahnungswalzen | Quelle: Fraunhofer IWU

Gewalzte Verzahnungen | Quelle: Fraunhofer IWU

Bearbeitungszustand nach der Wärmebehandlung, nach dem Schleifen, nach dem Polieren | Quelle: Fraunhofer IWU

Mehr Informationen zur Umformtechnik

Seminar in der Form-Impulse Umformtechnik

Mehr Informationen zur Entwicklung der Elektromobilität

Schulung in der Produktion von E-Antrieben