Forschende der WGP leiten ein Konsortium, das ein linienloses Montagesystem entwickelt hat. Es ermöglicht dank einfacher Rekonfiguration einen schnellen Wechsel der herzustellenden Produktvarianten.

Juni 2022 – Um den Zielen des Pariser Klimaabkommens näher zu kommen, müssen Produkte aus dem Mobilitätssektor auf alternative Antriebsformen umgestellt werden. Für Montagelinien, in denen viele verschiedene Varianten produziert werden, bedeutet dieser Wandel aufwändige Rekonfigurationen. Im Forschungsprojekt AIMFREE (Agile Montage von Elektrofahrzeugen durch freie Verkettung), wurde in Simulationsstudien gezeigt, dass linienlose Montagesysteme (z.B. frei verkettete Montage, Matrixproduktion, etc.) schnelle Rekonfigurationen ermöglichen. Durch die freie Verkettung von Stationen, können einige Stationen weiter betrieben werden, während andere systematisch für neue Produktintegrationen rekonfiguriert werden.

Aktuell wurden nur wenige solcher linienlosen Montagesysteme realisiert. Ein Beispiel allerdings ist im SmartProduction Center der KUKA GmbH zu finden. Herausforderungen für einen breiteren Einsatz sind vor allem:

- herstellerunabhängiges Flottenmanagement, insbesondere für fahrerlose Transportfahrzeuge (FTF)

- standardisierte Kommunikation zwischen allen mechatronischen Systemen

- reaktive Steuerung der mechatronischen Systeme.

Demonstrator eines frei verketteten Montagesystems

Am WZL der RWTH Aachen, einem Institut der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik), wurde eine Validierungsplattform realisiert, um Lösungen für diese Herausforderungen zu untersuchen. Als Anwendungsfall werden Batteriemodule und ein Elektromotor in einem linienlosen Montagesystem mit vier Stationen montiert. Ein Leitsystem des Fraunhofer IPT steuert die Aufträge mit Algorithmen des WZL, welche über die Auftragsrouten anhand von Verfügbarkeiten und Fähigkeiten entscheiden. Ein Flottenmanagementsystem der Siemens AG wählt die passenden fahrerlosen Transportfahrzeuge (FTF) für den Auftrag aus und regelt den Verkehr. Im Demonstrator werden FTF von drei verschiedenen Herstellern verwendet, die mit der VDA5050-Schnittstelle gesteuert werden und eigenständig frei navigieren. Ein FTF der Bär Automation GmbH kann die Arbeitstische und Materialregale der ELABO GmbH verschieben und somit Stationen autonom rekonfigurieren (siehe Bild 2). Das Leitsystem ist mit dem Werker-Assistenzsystem Elution von ELABO verknüpft, um reaktiv die aktuellen Montage- und Prüfprozesse vorzugeben. Ein e.GO-Fahrzeug fährt nach Fertigstellung autonom aus der Laborhalle, wofür neben interner Sensorik eine von der Firma Pilz GmbH & Co. KG aufgebaute Ultra-Breitband-Lokalisierung (UWB) verwendet wird. Die gesamte Validierungsplattform kann mit dem Ipolog SyncTwin Viewer visualisiert werden (siehe Bild 1). Die Kommunikation zwischen allen Soft- und Hardwaremodulen nutzt ein Datenmodell, das mithilfe der Digital-Twin-Pipeline des WZL aufgebaut wurde.

Bild 1: Demonstrator und digitaler Zwilling des linienlosen Montagesystems am WZL der RWTH Aachen | Quelle: WZL Aachen

Rückgewinnung von Materialien vereinfacht

Mit der Validierungsplattform konnte die technische Machbarkeit für schnelle Rekonfigurationen in einem linienlosen Montagesystem gezeigt werden. Herausforderungen treten nach wie vor durch erhöhten Platzbedarf und steigende Komplexität der Materialbereitstellung auf. Eine große Chance wird in der Verwertung der Ergebnisse für weitere Anwendungsfälle der Elektromobilität gesehen. Gerade in Deutschland wird die Bedeutung der Rückgewinnung wertvoller Komponenten und Materialien aus Lithium-Ionen-Batterien stark steigen. Hier kann die linienlose De- und Remontage von variantenreichen Batteriekomponenten eingesetzt werden. Dazu werden aktuell Forschungsprojekte durch WZL und Fraunhofer IPT beantragt.

Bild 2: AGV bewegt einen Arbeitstisch zur Stationsrekonfiguration | Quelle: WZL Aachen

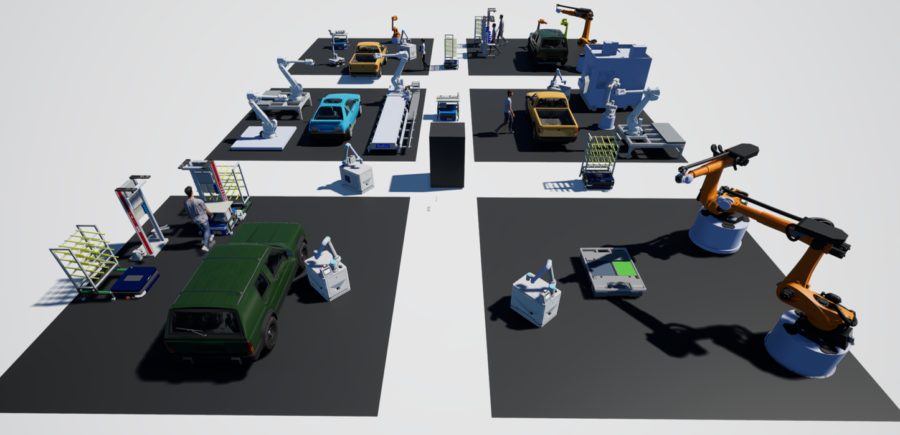

Beitragsbild: Vision der linienlosen Endmontage zur schnellen Integration von Elektrofahrzeugen | Quelle: WZL Aachen

Weitere Informationen

https://www.aimfree.rwth-aachen.de

Förderung / Projektträgerschaft

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

DLR-Projektträger

Ansprechpartner

Werkzeugmaschinenlabor WZL Aachen

RWTH Aachen

Prof. Robert H. Schmitt

Institutsleiter

Tel.: +49 241 80 20283

E-Mail: r.schmit@wzl.rwth-aachen.de

Jonas Rachner

Projektleiter

Tel.: +49 241 80 26950

E-Mail: j.rachner@wzl.rwth-aachen.de

Downloads:

Vision der linienlosen Endmontage zur schnellen Integration von Elektrofahrzeugen | Quelle: WZL Aachen

Demonstrator und digitaler Zwilling des linienlosen Montagesystems am WZL der RWTH Aachen | Quelle: WZL Aachen

AGV bewegt einen Arbeitstisch zur Stationsrekonfiguration | Quelle: WZL Aachen

Weiterbildung zu Assistenzsystemen in der Montage

Weiterbildung zur Produktion elektrischer Antriebe

Mehr Informationen zur Elektromobilität