Mit Ecomation lassen sich Produktionssysteme energetisch abbilden und beeinflussen, noch bevor sie realisiert werden. So kann schon in der Produktionsplanung eine energetisch optimale Auswahl von Ressourcen für einen gegebenen Fertigungsauftrag erfolgen.

Dezember 2019 – Leistungshungrige Teile einer Bearbeitungskette können identifiziert und der Prozessablauf optimiert werden, bevor auch nur ein einziger Span gefallen ist. Die Ecomation-Modelle erlauben eine energetisch optimale Auswahl von verfügbaren Ressourcen. Dem Maschinenkonstrukteur dient Ecomation als Werkzeug, um eine Maschine, ihre Antriebe und Aggregate optimal auf den Kundenprozess auszulegen. Im Einsatz als Online-Monitoring-Tool kann Ecomation das Energie-Controlling verbessern. In Verbindung mit halb- oder vollautonomen Energieregelkreisen ist es möglich, Maschinenzustände energetisch optimal zu steuern und die Energieeffizienz während des Prozessablaufs zu steigern.

Prognose des Energieverbrauchs wesentlich leichter

Eine gesteigerte Transparenz und Sichtbarmachung des Energieverbrauchs in der Produktion führt zu einem besseren Verständnis und einem Bewusstsein, wo die maßgeblichen Energiefresser in bestehenden Anlagen sind und wie dem bei zukünftigen Investitionen begegnet werden kann.

Um potenzielle Lösungen im Hinblick auf Energie- und Kosteneinsparungen und deren Einfluss auf die Umwelt bewerten zu können, sind Werkzeuge vonnöten, die ein einfaches, schnelles und günstiges Assessment erlauben. Ein modellgestütztes Simulations- und Prognosesystem von kompletten Bearbeitungsoperationen liefert bereits in der Planungsphase wichtige Aussagen zum Energieverbrauch, auf dessen Basis energetische Optimierungen möglich werden.

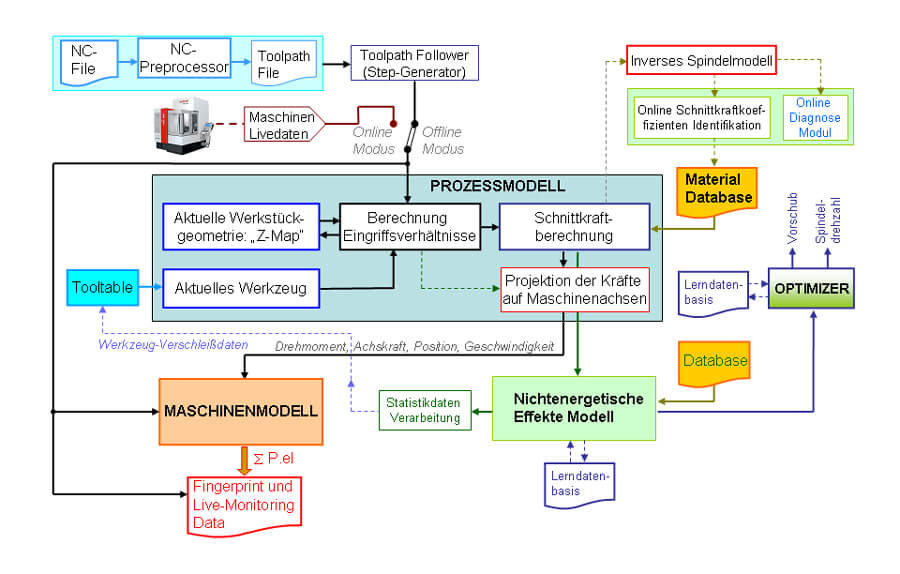

In der Forschergruppe FOR1088 “Steuerung des Energieverbrauchs in der Fertigung und Steigerung der Energieeffizienz durch Automatisierung – Ecomation wurde zu diesem Zweck ein ganzheitlicher Modell- und Simulationsansatz entwickelt. Er erlaubt die energetische Abbildung eines Produktionssystems, angefangen beim eigentlichen Bearbeitungsprozess, über die Maschine und deren Komponenten, bis hin zur Fabrikebene mit Materialflüssen und energierelevanten infrastrukturellen Einrichtungen. Die Maschinen- und Prozesssimulationsumgebung von Ecomation und die wesentlichsten Informationsflüsse innerhalb der einzelnen Module sind in Abbildung 1 illustriert. Das NC-Programm für die spezifische Bearbeitung stellt die Ausgangsbasis dar. Die eigentliche Simulation kann in zwei Modi betrieben werden: Der Offline-Modus ermöglicht Simulationen und Vorab-Prognosen. Im Realtime-Modus erfolgt die Simulation prozessbegleitend in Echtzeit.

Die Hauptmodule der Simulationsumgebung sind das Prozessmodell und das Maschinenmodell, welche sich wiederum aus einzelnen Komponentenmodellen zusammensetzen. Die Kopplung ist als eine reine Vorwärtskopplung umgesetzt. Ein Feedback beispielsweise von Antriebsgrößen auf den Prozess wird für die energetische Betrachtung vernachlässigt.

Bild1: Blockdiagramm der Simulationsumgebung | Quelle: IfW Stuttgart

Die Komponentenblöcke des Maschinenmodells beinhalten elektromechanische Modelle der Maschinenachsen, Hauptspindel(n), Antriebe und Peripheriesysteme. Der Komplexitätsgrad und die Modellierungstiefe sind flexibel und können von einfachen linearen Leistungsberechnungen über statische 2D-Kennfelder bis hin zum vollständigen Achsmodell inklusive Positionsregelkreis je nach Anforderung variiert werden.

Das Prozessmodell arbeitet auf einer geometrischen Repräsentation des Werkstücks und berechnet die aktuellen Eingriffsbedingungen mit der dazugehörigen Spangeometrie für jeden Zeitschritt. Die aus der Spangeometrie resultierenden Schnittkräfte werden nach gängigen Schnittkraftmodellen ermittelt und auf die Maschinenachsen projiziert. Zusätzlich können nichtenergetische Größen auf Basis sehr einfacher – teils empirischer – Ansätze berechnet werden. Hierzu zählen thermische Lasten auf Späne, Werkzeug und Werkstück – abhängig von den Kühlbedingungen – sowie Werkzeugbelastung und -verschleiß, resultierende Spanformen und zu erwartende Oberflächengüte.

Energetische Fingerabdrücke erkennen

Die Konfiguration eines Maschinenmodells erfolgt über ein Microsoft Excel® Arbeitsblatt, in dem die Daten zu Antrieben, Spindeln und Aggregaten, Pfade zu Kennfeldern oder dynamischen Modellen sowie Konfigurationsparameter hinterlegt sind. In der Simulationsumgebung kann auf diese Weise einfach, schnell und bequem zwischen unterschiedlichen Maschinenkonfigurationen oder kompletten Maschinen gewechselt werden, um ein und dieselbe Bearbeitung beispielsweise auf verschiedenen Maschinenkonzepten durchzuspielen und anhand ihrer energetischen Fingerabdrücke (siehe Bild 2) miteinander zu vergleichen. Auf diese Weise kann bei der Produktionsplanung eine energetisch optimale Auswahl von Ressourcen für einen gegebenen Fertigungsauftrag erfolgen.

Um Modelle mit unterschiedlichen Detail- und Modellierungstiefen flexibel bedienen zu können, wurde eine Modellbibliothek für Maschinenkomponenten erstellt.

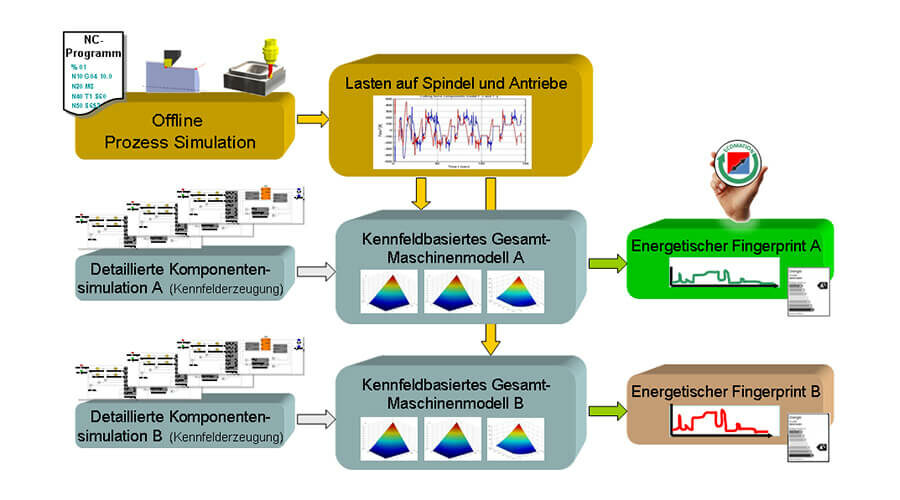

Beitragsbild/Bild2: Erzeugung energetischer Fingerprints für die Maschinenvarianten A und B | Quelle: IfW Stuttgart

Mehr Informationen

DFG-Forschergruppe FOR1088 Ecomation

www.gepris.dfg.de/gepris/projekt/67908657?context=projekt&task=showDetail&id=67908657&

Abschlussbericht FOR 1088 Ecomation. Fortschritt-Berichte VDI (695). Düsseldorf: VDI Verlag. ISBN 978-3-18-369502-7

Förderer

Deutsche Forschungsgemeinschaft e.V.

Kennedyallee 40

53175 Bonn

Projektnummer: FOR1088

Ansprechpartner

IfW Institut für Werkzeugmaschinen

Universität Stuttgart(TUK)

Prof. H. C. Möhring

Tel.: +49 711 685 83773

E-Mail: hc.moehring@ifw.uni-stuttgart.de

Steffen Braun

Tel.: +49 711 685 83871

E-Mail: steffen.braun@ifw.uni-stuttgart.de

Seminar zur PPS im Zeitalter von Industrie 4.0 Mehr Informationen zu zukunftsfähiger Produktionsplanung Seminar zu Produktionsprozessen in der Elektronik Mehr Informationen zu Trends in Produktionsprozessen