Grünes Licht in der Fertigung von E-Fahrzeugen spart bis zu 41 Prozent Energie und schafft Prozessstabilität bei gleichbleibender Qualität. Es reduziert beim Laserstrahlschweißen zudem Bearbeitungszeit um bis zu ein Fünftel und spart somit Geld.

Juni 2022 – Mit der Umstellung der Automobilindustrie auf E-Fahrzeuge wächst auch der Bedarf an innovativen und effizienten Fertigungstechnologien. Aufgrund seiner hohen Wärmeleitfähigkeit und Stromtragfähigkeit kommt in der Antriebs- und Batterietechnik vorwiegend Kupfer zum Einsatz. Für seine Bearbeitung benötigt man wirtschaftliche und technisch zuverlässige Fügeverfahren, die in flexible, hoch automatisierte Fertigungsprozesse integriert werden können.

Modulare Laserbearbeitungseinheiten sind das Ziel

In den letzten Jahrzehnten hat sich insbesondere das Laserstrahlschweißen als Fügetechnik etabliert. Grund dafür sind hohe Prozessgeschwindigkeiten und gute Automatisierbarkeit, die damit erreicht werden können, aber auch die Vorteile, die der punktuelle Wärmeeintrag bringt. Die konventionelle infrarote Laserstrahlung wird von hoch reflektierendem Kupfer jedoch nur zu einem geringen Anteil absorbiert, was das prozesssichere Fügen der Bauteile erschwert. Hierzu bietet sichtbares Licht aufgrund seines höheren Absorptionsgrades einen vielversprechenden Lösungsansatz.

Das im August 2020 gestartete Projekt “GreenPIs” will an diese Entwicklung anknüpfen. Ziel ist es, die Prozessmechanismen beim Kupferschweißen mit unterschiedlichen Laserwellenlängen zu erforschen und gleichzeitig ein umfassendes Konzept für eine modular aufgebaute Laserbearbeitungseinheit mit grüner Laserstrahlung zu entwickeln. Das Projekt wird von der Bayerisches Laserzentrum GmbH (blz) in Erlangen geleitet und gemeinsam mit dem Werkzeugmaschinenlabor (WZL) der RWTH Aachen University, das Mitglied der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) ist, und zwei mittelständischen Industriepartnern bearbeitet. Mit dem Lehrstuhl für Photonische Technologien (LPT) der FAU Erlangen-Nürnberg, geleitet von Prof. Michael Schmidt, der auch Geschäftsführer der blz GmbH ist, steht dem blz-Team ein weiteres WGP-Institut unterstützend zur Seite. Bis Juli 2022 soll ein hoher Reifegrad der Forschungsergebnisse erzielt werden, um den schnellen Technologietransfer in die Produktionshallen der Industriepartner vorzubereiten.

Optimierung des Prozesses

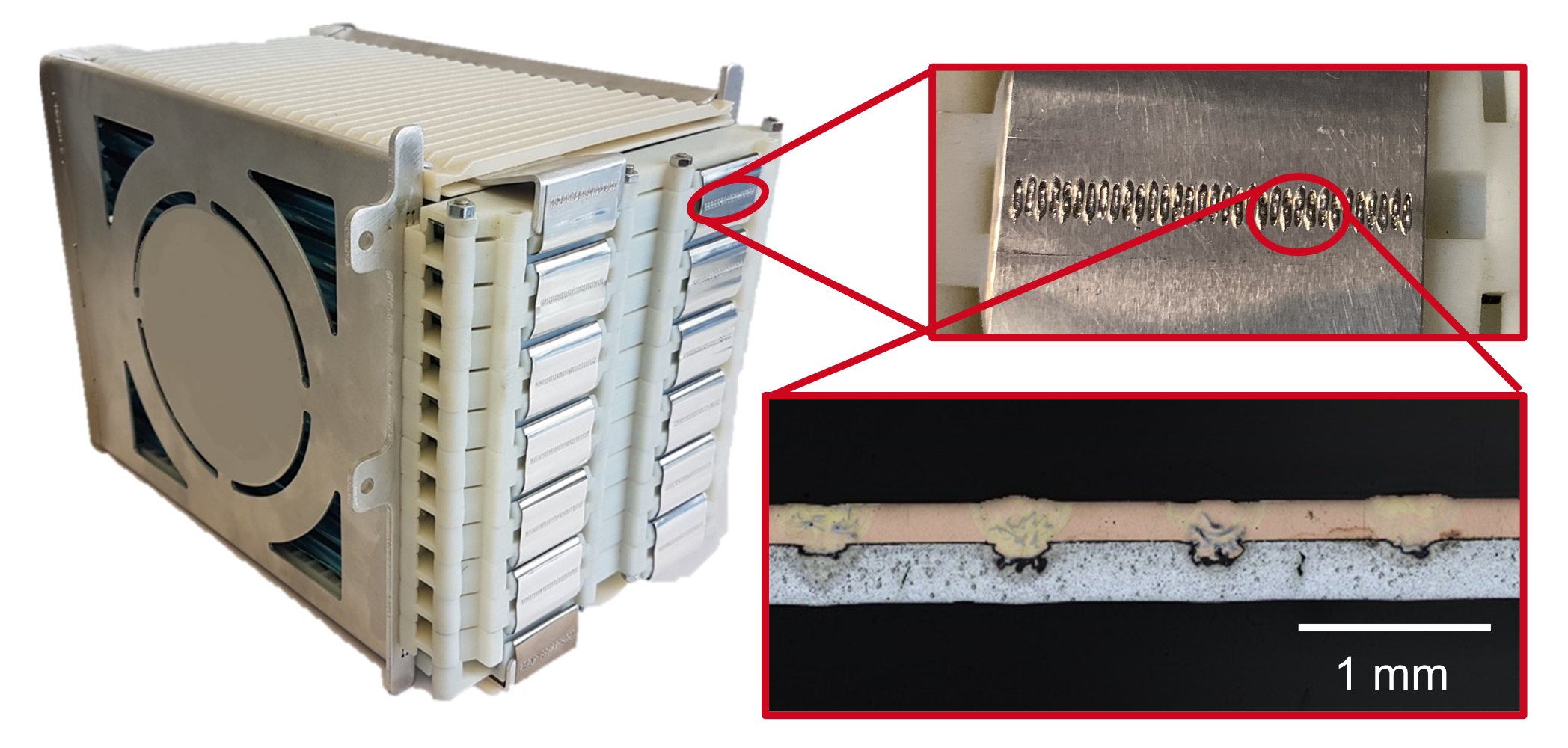

Der Fertigungsprozess von Batterien für E-Fahrzeuge setzt gewisse Grenzen für den Einsatz des Laserstrahlschweißens. Dabei spielen Parameter wie der Anteil der Bestandteile im Schmelzbad (z.B. von Kupfer und Aluminium), die kritische Prozesstemperatur sowie das Design der Batterie an den Schweißstellen eine Rolle. Die fertig geschweißten Schnittstellen müssen für ihre gesamte Lebensdauer auf mechanische und elektrische Belastung ausgelegt werden, was eine zusätzliche Herausforderung schafft. Das Team am blz erforscht daher verschiedene Strategien zur Erweiterung der Prozessgrenzen und zur Optimierung der Prozessparameter und der Schweißnahtgeometrie.

Grüner Laser zeigt Vorteile

Inzwischen ist die Entwicklung der Strahlquellen im sichtbaren Bereich soweit, dass hohe Leistung bei gleichzeitig guter und konstanter Strahlqualität gewährleistet wird. Infolgedessen können Untersuchungen der Leistungsfähigkeit des grünen Lasers im Vergleich zur Infrarot-Strahlung für eine Optimierung des Fügeprozesses von Kupferkomponenten stattfinden. Versuche am blz mit einer Strahlquelle im grünen Bereich mit 3 Kilowatt Ausgangsleistung zeigen eine Stabilisierung der Dampfkapillare beim Tiefschweißen und eine Reduktion von Poren und Spritzern. Das wiederum erhöht sowohl Fügequalität als auch Anbindungssicherheit.

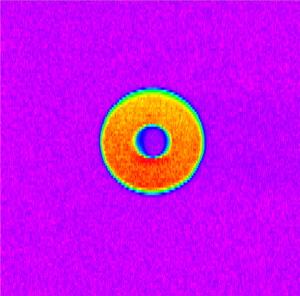

Modellierung der Laserspotgeometrie

Daneben eröffnen kommerziell verfügbare Strahlformungssysteme eine prozessspezifische Modellierung der Laserspotgeometrie. Dadurch wird eine Vergrößerung des Prozessfensters – welches sich aus Laserleistung und Vorschubgeschwindigkeit ergibt – und eine gezielte Beeinflussung der Temperaturfelder ermög¬licht. Eine Defokussierung des Laserstrahlspots im grünen Bereich reduziert beim Tiefschweißen ebenfalls die Spritzerbildung und führt insgesamt zu einer besseren Kontrolle des Fügeprozesses.

Bild 1: Strahlcharakterisierung eines Ring-Mode-Laserspots Quelle: Bayerisches Laserzentrum GmbH (blz), F. Kaufmann

Grün schlägt Rot

Neben der gezielten Wahl der Prozessparameter muss auch die Schweißnahtgeometrie an die Fügesituation angepasst werden. Im Fokus der Analysen stehen Kriterien wie mechanische Belastbarkeit, Fügeprozesstoleranzen gegenüber Fertigungs- und Positionierungstoleranzen und nicht zuletzt der Übergangswiderstand der erzeugten Fügeverbindung.

Bild 2: Lasergeschweißte Kupfer-Aluminium-Fügeverbindunggeometrie an Pouchzellen eines Batterie-Moduls | Quelle: Werkzeugmaschinenlabor (WZL) der RWTH Aachen University, Bayerisches Laserzentrum (blz) Erlangen

Die Ergebnisse zum jetzigen Zeitpunkt der Forschung zeigen: In einem direkten Vergleich infraroter und grüner Wellenlänge unter Bewahrung der gleichen Nahttiefe und sehr guter Fügequalität kann die Streckenenergie mit grüner Laserstrahlung im Schnitt um 41 Prozent reduziert werden. Dies hat eine deutliche Reduzierung der Wärmebelastung zur Folge, was Schädigungen der Peripherie der Fügebauteile weiter minimiert. In Einzelfällen kann die Zeit pro Schweißung um mehr als 20 Prozent reduziert werden.

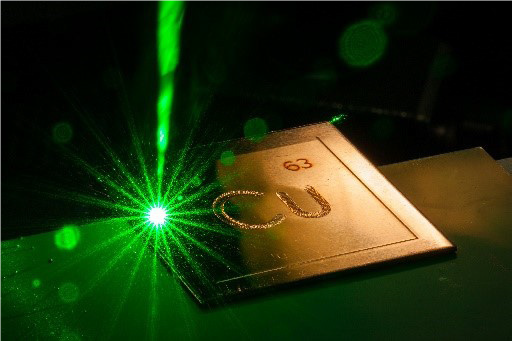

Beitragsbild: Grüner Laser in der Bearbeitung von hochreflektiven kupferbasierten Werkstoffen | Quelle: Bayerisches Laserzentrum GmbH (blz), F. Kaufmann

Weitere Informationen

Partner im Projekt

Bayerisches Laserzentrum GmbH (blz)

Werkzeugmaschinenlabor (WZL) der RWTH Aachen University

HAIMERL Lasertechnik GmbH

HST H. Steinhardt GmbH

Förderer

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Forschungsprojekt: „GreenPIs: Laserbearbeitungseinheit für hochreflektive Werkstoffe“ (KK5004303LP0)

Ansprechpartner

Lehrstuhl für Photonische Technologien (LPT)

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Prof. Michael Schmidt

Lehrstuhlleitung

Geschäftsführer der Bayerisches Laserzentrum (blz) GmbH

E-Mail: michael.schmidt@lpt.uni-erlangen.de

Bayerisches Laserzentrum GmbH (blz)

Florian Kaufmann

Leiter Prozesstechnik Metalle

Tel.: +49 9131 97790-25

E-Mail: f.kaufmann@blz.org

Werkzeugmaschinenlabor (WZL) der RWTH Aachen University

Lehrstuhl für Produktionssystematik | Abteilung Fahrzeugproduktion

Christian Höltgen

Wissenschaftlicher Mitarbeiter Karosseriebau

Tel.: +49 151 74426278

E-Mail: c.hoeltgen@wzl.rwth-aachen.de

Downloads:

Grüner Laser in der Bearbeitung von hochreflektiven kupferbasierten Werkstoffen | Quelle: Bayerisches Laserzentrum GmbH (blz), F. Kaufmann

Strahlcharakterisierung eines Ring-Mode-Laserspots | Quelle: Bayerisches Laserzentrum GmbH (blz), F. Kaufmann

Lasergeschweißte Kupfer-Aluminium-Fügeverbindunggeometrie an Pouchzellen eines Batterie-Moduls | Quelle: Werkzeugmaschinenlabor (WZL) der RWTH Aachen University, Bayerisches Laserzentrum (blz) Erlangen

Mehr Informationen zur Produktionstechnik in der Elektronik

Weiterbildung zu elektronischen Fertigungsprozessen

Mehr Informationen zu Grundlagen der Elektromobilität

Weiterbildung zur Produktion elektrischer Antriebe