Durch Integration der Messtechnik direkt in die Produktionslinie von Bipolarplatten – einer wesentlichen Komponente von Brennstoffzellen – werden Fehler bei der Herstellung frühzeitig entdeckt und Ausschussware vermieden. Ein großer Schritt weiter zu effizienter Brennstoffzellenproduktion in Deutschland.

Dezember 2021 – Bipolarplatten (BPP) sind eine Schlüsselkomponente in modernen Brennstoffzellen und essenziel für den Ausbau der Elektromobilität im Personen- und Nutzkraftwagenverkehr. Forschende der Universität Stuttgart, des Fraunhofer-Instituts für Physikalische Messtechnik (IPM) in Freiburg sowie der Firmen thyssenkrupp System Engineering und Chemische Werke Kluthe suchen im Rahmen des Forschungsprojekts „AKS-Bipolar“ nach Wegen, um den Ausschuss bei der Produktion metallischer Bipolarplatten zu reduzieren sowie die Bereitstellung der für die Energiewende erforderlichen hohen Stückzahlen zu ermöglichen.

Fehler machen Produktion unnötig teuer

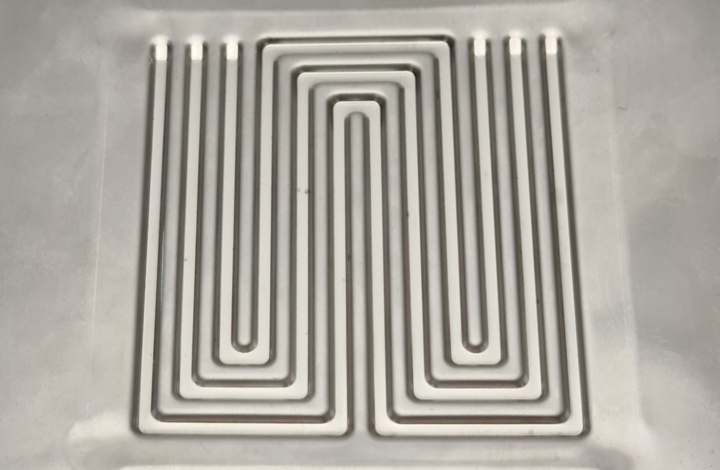

Eine Brennstoffzelle besteht aus zahlreichen stapelartig angeordneten Membran-Elektroden-Einheiten (MEA), in denen die Umwandlung von chemischer zu elektrischer Energie stattfindet. Bipolarplatten liegen zwischen diesen Einheiten und übernehmen die Funktion, die hierfür erforderlichen Reaktionsgase zu- und das entstehende Wasser abzuleiten. In modernen Brennstoffzellsystemen sind je nach Typ und Größe 300 bis 600 BPP verbaut. Lange Zeit dominierten BPP aus Graphit den Markt, doch der Trend geht aus wirtschaftlichen Gründen und aufgrund der höheren Leitfähigkeit hin zu metallischen BPP. Um diese herzustellen, kommen Verfahren der Umformtechnik zum Einsatz, die im Vergleich zu spanenden Fertigungsverfahren geringere Kosten sowie deutlich schnellere Taktzeiten ermöglichen. Bei der Blechumformung können allerdings bereits leicht schwankende Prozessparameter zu Umformfehlern wie Reißern, Falten oder Wölbungen (Springbeul-Effekte) führen, die die Montage der Zellenstapel erschweren. Bisher lassen sich die meisten dieser Fehlerbilder der metallischen BPP nicht konsistent erkennen oder vermeiden, weshalb die Qualitätsprüfung nachgelagert in kosten- und zeitintensiven Stichprobentests erfolgt.

Bild 1: Musterbauteil zur Analyse von Fehlern beim Prägen von bipolarplattenähnlichen Strukturen. | Quelle: Universität Stuttgart / IFU

Dreidimensionale Gesamtsimulation

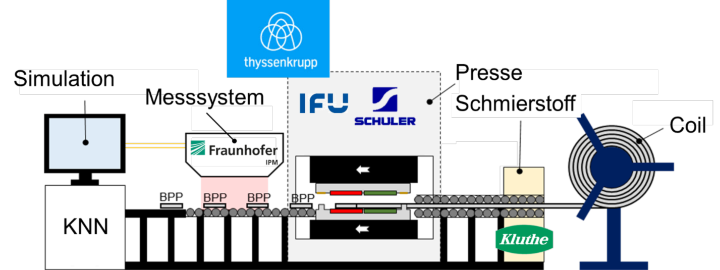

Vor diesem Hintergrund entwickeln die Forschenden im Projekt „AKS-Bipolar“ (Aktive Prozesskontrolle bei der Serienfertigung hochpräzise geprägter Bipolarplatten) ein Gesamtsystem zur aktiven Prozesskontrolle und Qualitätssicherung, das eine vollflächige 3D-Messtechnik direkt in die Produktionslinie der Bauteile integriert und alle Prozessstufen in einer Gesamtsimulation (Toolchain) abbildet. Hierbei setzen die Projektpartner an hochgenauen 3D-Daten an, die durch die digital-holographische Sensortechnik des Fraunhofer IPM erstmals in hohem Umfang und in Echtzeit zur Verfügung stehen.

Diese werden sehr schnell und akkurat mit Simulationsergebnissen verglichen, die am Institut für Umformtechnik (IFU) der Universität Stuttgart zur Prozessauslegung verwendet werden. Dabei nutzt das IFU die Erkenntnisse aus zahlreichen Forschungsprojekten auf den Gebieten der Blech- und Massivumformung, darunter zwei vorausgegangene DFG-Projekte zur Modellierung von Blechwerkstoffen. Auf dieser Datenbasis generiert und optimiert die im Projekt zu entwickelnde Simulations-Toolchain unter anderem einen Digitalen Zwilling des betrachteten Umformprozesses, mit welchem wiederkehrende Fertigungsprobleme wie Risse, Falten oder der Springbeul-Effekt numerisch erfasst und geeignete Gegenmaßnahmen zielgerichtet eingeleitet werden. Der Erfolg des Projektes wird mittels eines Demonstrators an einem konkreten, industriellen Fertigungsbeispiel nachgewiesen. Dazu wird ein Experimentalsystem zunächst im Labor- und später im Industriemaßstab aufgebaut.

Das Projekt hat ein Gesamtvolumen von rund 1,43 Millionen Euro und wird von der Deutschen Forschungsgemeinschaft DFG im Rahmen der Linie trilateraler Transferprojekte gefördert.

Beitragsbild: Bild einer Versuchsanlage am Institut für Umformtechnik der Universität Stuttgart. Im Hintergrund Institutsleiter Prof. Mathias Liewald. | Quelle: Universität Stuttgart / Max Kovalenko

Weitere Informationen

https://www.ifu.uni-stuttgart.de/institut/aktuelles/news/AKS-Bipolar/

Förderer

DFG, Laufzeit: Oktober 2021 – September 2024

Ansprechpartner

Institut für Umformtechnik (IFU)

Universität Stuttgart

Prof. Mathias Liewald

Leiter des Lehrstuhls

Tel.: +49 711 685-83840

E-Mail: mathias.liewald@ifu.uni-stuttgart.de

Dr. Kim Riedmüller

Abteilungsleiter

Tel.: +49 711 685-83843

E-Mail: kim.riedmueller@ifu.uni-stuttgart.de

Maxim Beck

Wissenschaftlicher Mitarbeiter

Tel.: +49 711 685-83821

E-Mail: maxim.beck@ifu.uni-stuttgart.de

Downloads:

Bild einer Versuchsanlage am Institut für Umformtechnik der Universität Stuttgart. Im Hintergrund Institutsleiter Prof. Mathias Liewald. | Quelle: Universität Stuttgart / Max Kovalenko

Musterbauteil zur Analyse von Fehlern beim Prägen von bipolarplattenähnlichen Strukturen. | Quelle: Universität Stuttgart / IFU

Schematische Darstellung des geplanten Demonstrators. | Quelle: Universität Stuttgart / IFU, Fraunhofer IPM

Seminar zu digitalem Shopfloor Management

Mehr Informationen zu Lean Production

Seminar zu Techniken der Blech- und Massivumformung

Mehr Informationen zu Vorteilen der Umformtechnik