Elektronische Bauteile werden künftig deutlich kostengünstiger und ressourcenschonender hergestellt, weil verschiedene Prozessschritte miteinander verwoben werden. Beispiel Küchenwecker: Gehäuse, Elektronik und Mechanik werden nicht mehr getrennt produziert. Eine Maschine fertigt das komplette Teil. Nur noch die Batterie muss eingesetzt werden.

Dezember 2021 – Im Alltag dringen komplexe elektronische Baugruppen durch kabellose Kopfhörer, Smartphones und Smartwatches in immer mehr Bereiche vor. Bei den stark miniaturisierten kabellosen Kopfhörern oder modernen Smartphones und Tablets werden die Antenne und Kontaktierungen in das Gehäuse integriert. Auf diese Weise wird nicht nur der notwendige Bauraum enorm reduziert, es ist zudem möglich, die Abstrahlcharakteristik der Antennen umfassender zu beeinflussen. Für viele dieser genannten Applikationen ist es von enormer Bedeutung, Antennen, Sensoren, LEDs und Schalter räumlich auszurichten. Aufgrund des oftmals sehr knappen Bauraums ist es zudem notwendig, auch mechanische Funktionen in derselben Komponente vorzusehen. Durch innovative, additive Technologien ist nicht nur eine weitere Miniaturisierung möglich. Es werden auch Komponenten, Materialien und Montageschritte eingespart. Die Innovation liefert also ein großes Plus an Effizienz.

Mechatronic Integrated Devices (MID) revolutionieren Elektronikproduktion

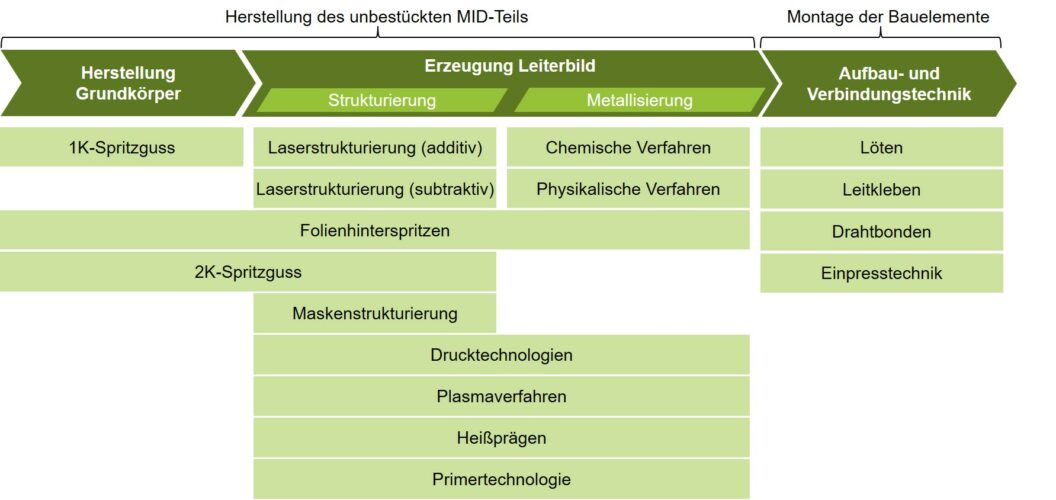

In all den oben genannten elektronischen Geräten werden bislang klassische Leiterplatten umgeben von einem zusätzlich herzustellenden Gehäuse verbaut. Dabei müssen die verschiedenen Komponenten zusätzlich noch miteinander verbunden werden. MID integrieren die Leiterbahnen und elektronischen Bauelemente direkt in das umgebende Gehäuse. Dadurch wird der Herstellungsprozess verkürzt, die Montage entfällt und die Anzahl der einzelnen Komponenten wird reduziert. Eine Übersicht der Unterteilung sowie der gängigen Technologien zur industriellen Umsetzung von MID ist in Abbildung 1 dargestellt.

MID bestehen bisher fast ausschließlich aus thermoplastischem Granulat und bilden mechanische und elektrische Funktionen ab. Das ändert derzeit Prof. Jörg Franke, Leiter des WGP-Lehrstuhl FAPS der Friedrich-Alexander-Universität in Erlangen-Nürnberg (FAU). Er und sein Team haben die MID-Technologie mithilfe von Expertinnen und Experten aus Mechanik, Elektronik, Informationstechnik, Bionik und Optik stark weiterentwickelt.

Räumliche Schaltungsträger auf unterschiedlichsten Materialien

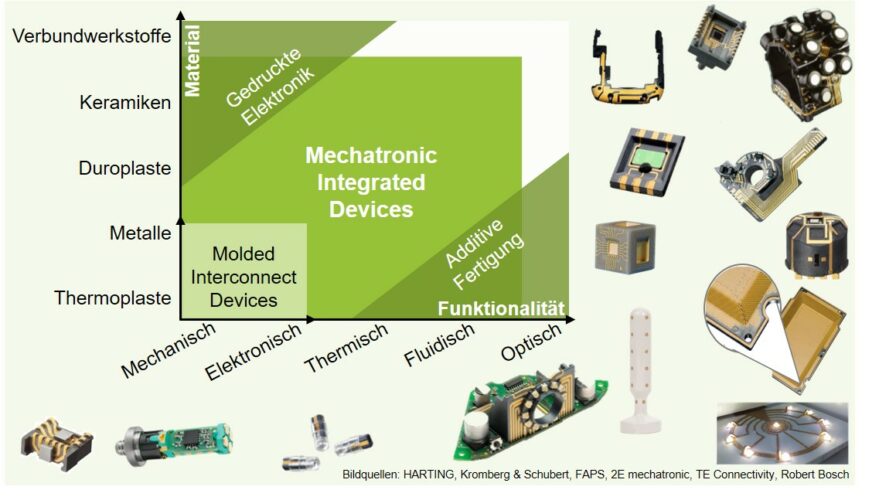

Die Vision: Die MID-Technologien sollen befähigt werden, jedes denkbare Basismaterial zu verarbeiten und zugleich mit allen notwendigen Funktionen zu versehen. „Wir haben dazu den Begriff MID von zuvor spritzgegossenen, also Molded Interconnect Devices, zu räumlichen Schaltungsträgern, also zu Mechatronic Integrated Devices, angepasst“, erläutert Franke, „und er hat sich durchgesetzt“. Zudem wurden in Erlangen zu den bislang verwendeten thermoplastischen Materialien auch schon metallische Grundkörper, duroplastische Kunststoffe, Glas und Keramik als weitere Trägermaterialien eingesetzt. Für die Funktionalisierung von Papier oder anderen temperaturempfindlichen Substraten gibt es ebenfalls bereits Lösungen.

Vielfältige Funktionalitäten verbaut

Zu den mechanischen und elektronischen Funktionen haben die Erlanger und Erlangerinnen auch fluidische, optische und magnetische Funktionalitäten umgesetzt. So werden beispielsweise Lichtwellenleiter direkt auf das Gehäuse gedruckt oder Fluidkanäle samt Temperatursensorik in das Gehäuse integriert, um Durchflusssensoren deutlich zu miniaturisieren. Die stete Weiterentwicklung soll die Herstellung zunehmend komplexer dreidimensionaler Schaltungsträger ermöglichen, sodass eines Tages in einer einzelnen Fertigungsanlage voll funktionsfähige, elektronische Geräte hergestellt werden können. Diese Entwicklung wurde im Forschungsumfeld bereits begonnen und das Know-how in die Industrie transferiert. Eine Übersicht und Kategorisierung der Begrifflichkeiten finden sich in Abbildung 2.

Bild 2: Weiterentwicklung der MID-Technologien von ‘Molded Interconnect Devices’ als Kunststoffbasierte Schaltungsträger hin zu Baugruppen mit einer Vielzahl verschiedener Funktionen basierend auf einer großen Auswahl an Substratmaterialien | Quelle: HARTING, Kromberg&Schubert, FAPS, 2E mechatronic, TE Connectivity, Robert Bosch

Reduktion von Rissen und andere Forschungsarbeiten

Die Weiterentwicklung des LDS-Prozesses (Laser-Direkt-Strukturieren) im Projekt NiMm3 zielt auf den Einsatz nickelfreier Schichtsysteme ab. In vorangegangen Forschungsarbeiten in den Vorhaben MetaZu und LDS-MID-Champ wurde gezeigt, dass die Nickelschicht die Hauptursache für Mikrorissbildung in den Leiterbahnen ist. Durch alternative Schichtsysteme soll deshalb die Zuverlässigkeit gesteigert werden, Herausforderungen in Hochfrequenzanwendungen umgangen und Nickelallergien bei medizintechnischen Produkten ausgeschlossen werden. Für die 3D-gedruckte Elektronik wird im Vorhaben SIMONE daran gearbeitet, die gesinterten gedruckten Leiterbahnen mittels Hochfrequenzanalysen zu charakterisieren. Dadurch kann eine prozessbegleitende Qualitätsprüfung der Leiterbahnen stattfinden. Im Projekt MiniHelix werden per 3D-Druck hergestellte mehrsträngige Helixantennen für den Einsatz als WLAN Punkt-zu Punkt-Verbindungen (50 GHz), Automobilradar (77GHz) und bildgebende Systeme (>120 GHz) erprobt. Im Forschungsprojekt PreSens wird der Aerosol-Jet, Piezo-Jet und Ink-Jet-Druck zur Sensorfertigung genutzt, was den direkten Druck von Dehnungsmessstreifen und Temperatursensoren auf 3D-Geometrien ermöglicht. Additive4Industry adressiert die aktuelle Materialauswahl in der additiven Fertigung und erforscht den Einsatz keramischer Materialien für die additive Fertigung. Die Forschergruppe OPTAVER legte den Grundstein für den dreidimensionalen Druck von optischen Lichtwellenleitern mittels des Aerosol-Jet-Drucks.

Die oben dargestellten Forschungsarbeiten der Erlanger Forschenden machen deutlich, wie vorteilhaft die Produktion von dreidimensionalen Schaltungsträgern ist. Durch die Kombination aus all diesen Forschungsvorhaben und der Nutzung einer neu entwickelten integrierten Fertigungslösung ist es gelungen, einen vollständigen und funktionsfähigen Küchenwecker in nur einer Prozesskammer herzustellen. Der Herstellungsprozess umfasst den FDM-Druck, den Piezo-Jet-Druck und die Aufbau- und Verbindungstechnik (AVT). Somit ist die Fertigung des Gehäuses, der Leiterbahnen und das Aufbringen der Bauelemente in einer Anlage möglich und das funktionsfähige elektronische Produkt entsteht durch nur einen Knopfdruck ohne jede zusätzliche Montage.

Beitragsbild: Prof. Franke auf dem MID-Kongress in Würzburg während eines Vortrags zum genannten Thema. | Quelle: Forschungsvereinigung 3-D MID e.V.

Weitere Informationen

https://www.faps.fau.de/forschung/aktuelle-forschungsprojekte/

Förderer

AiF, VDI/VDE, DFG, BMBF

Ansprechpartner

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Prof. Jörg Franke

Lehrstuhlinhaber

Tel.: +49 9131 85-27569

E-Mail: joerg.franke@faps.fau.de

Alexander Hensel

Forschungsbereichsleiter Elektronikproduktion

Tel.: +49 911 5302 9085

E-Mail: alexander.hensel@faps.fau.de

Downloads:

Prof. Franke auf dem MID-Kongress in Würzburg während eines Vortrags zum genannten Thema. | Quelle: Forschungsvereinigung 3-D MID e.V.

Referenzprozess zur Herstellung von MID nach Prof. Jörg Franke | Quelle: FAPS Erlangen

Weiterentwicklung der MID-Technologien von ‘Molded Interconnect Devices’ als Kunststoffbasierte Schaltungsträger hin zu Baugruppen mit einer Vielzahl verschiedener Funktionen basierend auf einer großen Auswahl an Substratmaterialien | Quelle: HARTING, Kromberg&Schubert, FAPS, 2E mechatronic, TE Connectivity, Robert Bosch

Weiterbildung zu Produktionsprozessen in der Elektronik

Mehr Informationen zu Produktionsprozessen in der Elektronik

Weiterbildung in Mechatronischer Funktionalisierung durch 3D-Druckverfahren

Mehr Informationen zu Gedruckter Elektronik