Wissenschaftler*innen haben einen neuen Druckkopf entwickelt und weitere Fortschritte beim sogenannten Material-Jetting erzielt. Das macht den industriellen 3D-Druck deutlich günstiger und damit noch interessanter für eine ressourceneffiziente und agile Fertigung von morgen.

Dezember 2020 – Eine wichtige Lehre aus der Corona-Krise ist die Notwendigkeit, ressourceneffizienter und agiler zu produzieren. Die additive Fertigung kann in diesem Sinne künftig etablierte Fertigungstechniken ergänzen beziehungsweise in Teilen ersetzen. Voraussetzung ist allerdings, dass die Kosten für Verbrauchsmaterialien und Verarbeitung drastisch gesenkt werden.

Genau das gelingt beim Material-Jetting (MJT) im Vergleich zu den bekannten Laserstrahlschmelzverfahren (z. B. selektives Laserschmelzen, SLM), da in der weiterentwickelten Methode als Halbzeug einfacher Metalldraht verwendet werden kann und kein teures Metallpulver notwendig ist. Bei diesem Verfahren wird das Bauteil aus Aluminium tröpfchenweise aufgebaut und kann daher als inkrementelles Gießverfahren bezeichnet werden. Das Material wird dabei flüssig durch einen Druckkopf abgelegt. Für Kunststoffe ist diese Technologie bereits auf dem Markt (Multi-Jet-Modeling, MJM). Für Metalle existieren aktuell nur wenige akademische Ansätze.

Neuer Druckkopf und bessere Bauteileigenschaften

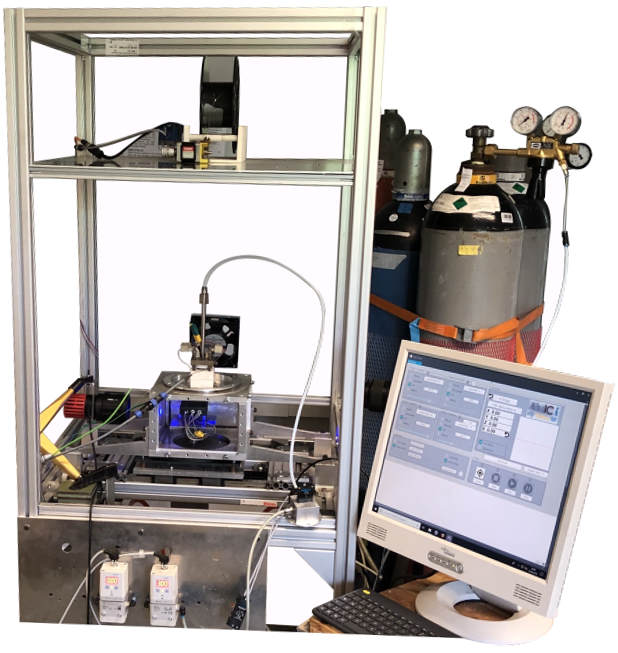

Im ersten Schritt des Projekts stand die Entwicklung eines kontinuierlich arbeitenden Tropfenerzeugers für hohe Frequenzen (ca. 50 Hz) und kleine Tropfen (ca. 500 μm) im Fokus. Dieser „Druckkopf“ wurde am TUM Lehrstuhl für Mikrotechnik und Medizingerätetechnik (MiMed) entwickelt.

An der TUM entwickelte Versuchsanlage zum inkrementellen Gießen | Quelle: utg, MiMed (TUM)

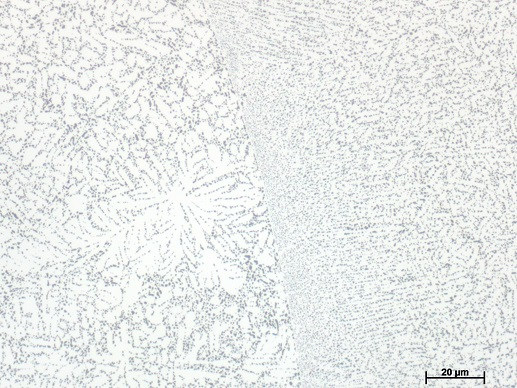

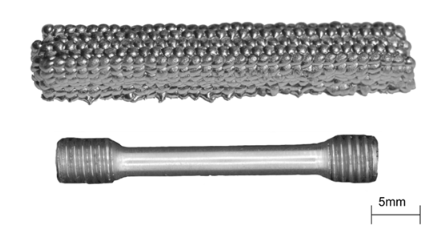

Der zweite Fokus lag auf der Analyse des Anbindungsvorgangs zwischen den Tropfen. Hier untersuchten die Wissenschaftler*innen des TUM Lehrstuhls für Umformtechnik und Gießereiwesen (utg) die Einflüsse von thermischen Bedingungen sowie der Legierungszusammensetzung auf die entstehende Geometrie und Verbundqualität. Um die Anbindung zwischen den Tropfen zu charakterisieren, wurden Materialproben aus gedruckten Quadern genommen und damit Eigenschaften wie Festigkeit und Porosität ermittelt.

Untersuchung zur Verbundqualität der einzelnen Tropfen mittels Metallographie | Quelle: utg, MiMed (TUM)

Gedruckter Quader und eine daraus gefertigte Zugprobe | Quelle: utg, MiMed (TUM)

Die Forscher*innen konnten bereits zeigen, dass die extrem schnellen Abkühlraten, die beim MJT- Verfahren erreicht werden, in verbesserten Materialeigenschaften im Vergleich zur konventionellen Fertigung resultieren. So weisen die gedruckten Teile zum Beispiel eine höhere Festigkeit und eine Porosität von weniger als 2 % auf.

Simulation macht das Verfahren agiler und günstiger

Für eine konstante Teilequalität ist eine möglichst gleichmäßige Temperaturverteilung erforderlich. Da hier die Prozessauslegung sehr komplex ist, werden numerische Simulationen verwendet, um globale Temperaturfelder vorherzusagen und die Prozessparameter entsprechend anzupassen.

Ein eigens programmierter Code, basierend auf der kommerziellen Software Flow3D, ermöglicht das sukzessive Hinzufügen von Tropfen während der Simulation. Die Fluidoberfläche wird in jedem Zeitschritt neu ermittelt und die Randbedingungen entsprechend aktualisiert. Auf diese Weise können Bauteile aus mehreren 10.000 Tropfen mit vertretbarem Aufwand simuliert werden.

Basierend auf der Charakterisierung der Anbindungsproben ermitteln die Münchner*innen derzeit geeignete weitere Legierungen und Prozessfenster für deren Verarbeitung. Die Simulation ermöglicht die effiziente thermische Auslegung von Prozess und Anlage.

Zusätzlich befassen sich die Wissenschaftler*innen mit dem Einsatz von Stützmaterialien, um auch komplexe dreidimensionale Geometrien mit überhängenden Strukturen mittels tropfenbasiertem 3D-Drucken zu ermöglichen.

Für die Technik des Material-Jettings ist allerdings noch einige Transferforschung nötig, um dann in Zusammenarbeit mit industriellen Partnern zu einer serientauglichen, agilen Prozesstechnik zu gelangen.

Beitragsbild: Gedrucktes TUM-Logo, ca. 2 cm hoch | Quelle: utg, MiMed (TUM)

Mehr Informationen

https://www.mw.tum.de/utg/forschung/giessen

Ansprechpartner

Lehrstuhl für Umformtechnik und Gießereiwesen (utg)

Technische Universität München

Prof. Wolfram Volk

Projektleiter

Tel. +49 89 289 137 91

E-Mail: wolfram.volk@utg.de

Benedikt Kirchebner

Wissenschaftlicher Mitarbeiter

Tel. +49 89 289 145 39

E-Mail: benedikt.kirchebner@utg.de

Lehrstuhl für Mikrotechnik und Medizingerätetechnik (MIMED)

Technische Universität München

Prof. Tim C. Lüth

Projektleiter

Seminar zur Mechatronischen Funktionalisierung durch 3D-Druckverfahren Mehr Informationen zu Printed Electronics