Die Überlagerung des Zerspanungsprozesses mit einer zusätzlichen Schwingung besitzt das Potential, die Leistungsfähigkeit und Energieeffizienz in der Fertigung maßgeblich zu steigern. Die Markteinführung steht bevor.

Dezember 2022 – Das produzierende Gewerbe steht aufgrund der volatilen Randbedingungen in Bezug auf aktuelle Krisen sowie den steigenden Produktionskosten und Umweltanforderungen unter enormem Druck. Im Bereich der Zerspanung wirken physikalische Limitierungen, wie Werkzeugverschleiß, Gratbildung oder Spanbruch, einer weiteren Verbesserung der Produktivität, Prozesssicherheit und Qualität entgegen, so dass insbesondere in der Serienfertigung die Optimierungspotentiale oft ausgeschöpft sind. Ein innovativer Lösungsansatz ist die schwingungsunterstützte Zerspanung. Durch die Überlagerung des Zerspanungsprozesses mit einer zusätzlichen Schwingung im niederfrequenten Bereich bis ca. 200 Hz oder im Ultraschallbereich über 16.000 Hz werden die Prozessgrenzen verschoben und die Leistungsfähigkeit sowie Effizienz der Zerspanungsverfahren gesteigert.

In jahrelanger Forschungs- und Entwicklungsarbeit haben Forschende der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz prototypische Schwingsysteme entwickelt und umgesetzt sowie die Wirkmechanismen der Prozesse erforscht. Essenziell bei der Verwendung der Schwingungsunterstützung für Zerspanungsprozesse ist eine exakte Kenntnis des Zusammenwirkens von Schwingfrequenz, -amplitude und -richtung im Verhältnis zur Prozessführung. In den verschiedenen Forschungsprojekten konnten die Grundlagen für die Prozessauslegung gelegt und die vielfältigen Potentiale nachgewiesen werden. In den letzten Jahren stieg das industrielle Interesse stetig. In diesem Zusammenhang wurde in Machbarkeitsstudien an Kundenbauteilen der industrielle Nutzen aufgezeigt.

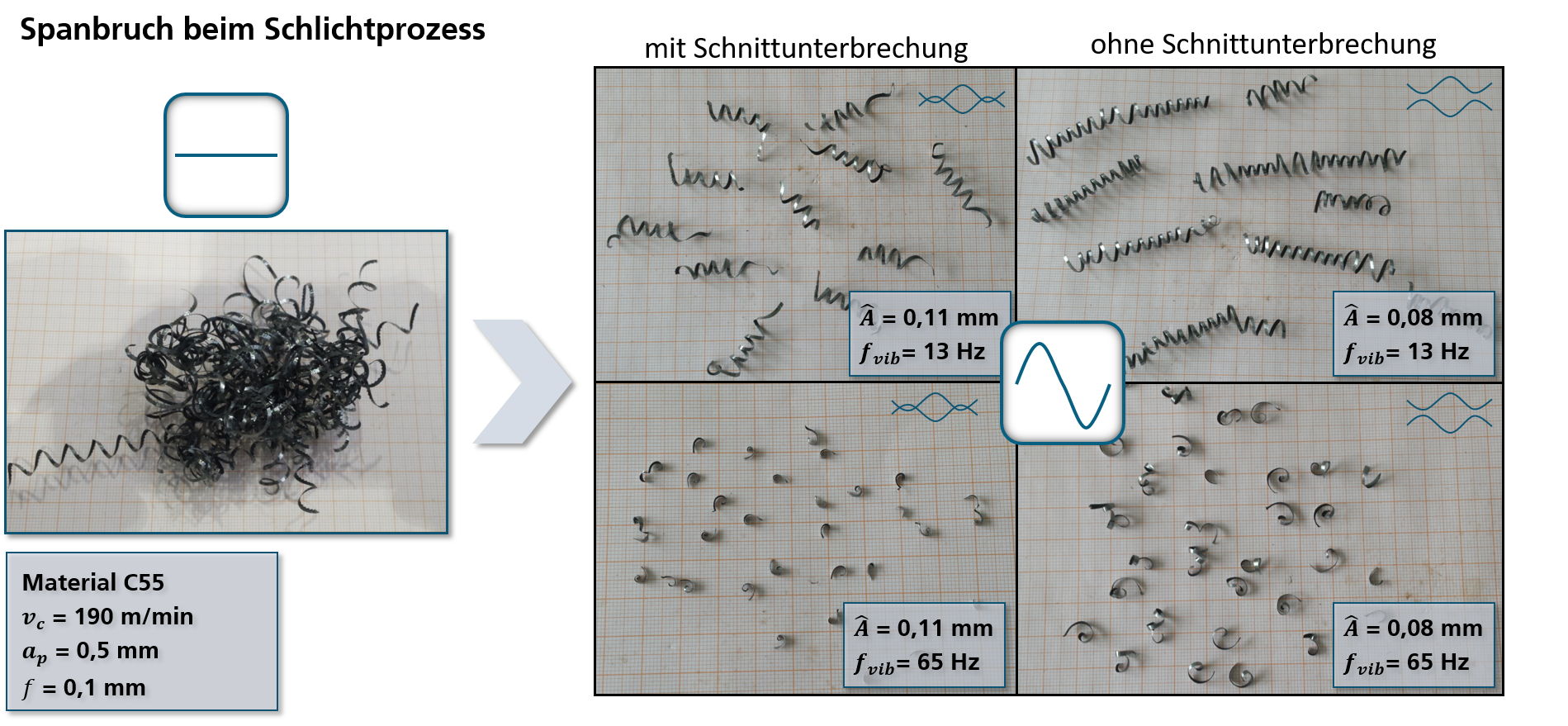

Keine Spanbruchprobleme beim Drehen

Die WGP-Forschenden konnten zeigen, dass die niederfrequente Schwingungsunterstützung beim Drehen zu einem definierten Spanbruch führt. Durch eine geeignete Prozessführung aus Schwingamplitude und –frequenz kann der Spanquerschnitt modifiziert und die Spanlänge gezielt eingestellt werden. Die kinematische Modulation des Spanquerschnitts ist dabei ein robuster Ansatz gegenüber Störgrößen wie dem Werkzeugverschleiß oder Schwankungen bei den Materialeigenschaften durch Chargenwechsel. Mit Hilfe der Schwingungsunterstützung werden Spanbruchprobleme bei Drehoperationen vermieden, was zu einer Erhöhung der Maschinenverfügbarkeit und Prozesssicherheit führt. In vielen Anwendungsfällen ist die Lösung von Spanbruchproblemen notwendig, um eine Automatisierung im Sinne eines mannlosen Maschinenbetriebs zu ermöglichen und damit eine Effizienzsteigerung in der Fertigung umzusetzen. Die Realisierung der Schwingungsunterstützung erfolgt dabei mit flexiblen und nachrüstbaren Systemen, welche als Werkzeughalter am angetriebenen Platz des Revolvers der Drehmaschine montiert werden. Diese weisen neben den einmaligen Schwingungsparametern (Frequenz bis 100 Hz; Schwingweite bis 0,6 mm) eine hohe Robustheit und Steifigkeit auf. Mit dem neuen Verfahren lassen sich durch Spanbruchprobleme verursachte Maschinenstillstände von zwei bis sechs Minuten zwischen 17.000 und 51.000 Euro pro Jahr einsparen. Auf die Energieeffizienz bezogen entspricht das 1.900 bis 5.700 kWh – ein Wert, der sich mit steigender Zahl der Maschinen in relevante Bereiche erhöht.

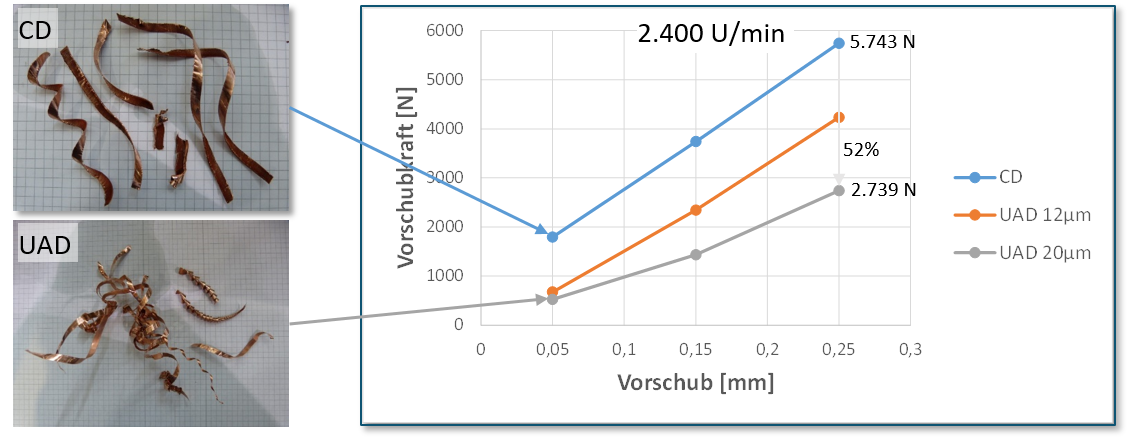

Auch mehr Effizienz beim Bohren und Tiefbohren

Durch die Ultraschallunterstützung beim Bohren und Tiefbohren werden hingegen Mechanismen bei der Spanbildung beeinflusst und dadurch Prozesskräfte reduziert oder Reibung minimiert. Zum Beispiel reagieren Werkstoffe wie z.B. Kupferlegierungen auf den Ultraschall mit einer Änderung des Materialverhaltens, konkret mit einem Absinken der Zugfestigkeit, weshalb Prozesskräfte deutlich sinken. In anderen Anwendungen wie dem Tiefbohren führt die Ultraschallunterstützung durch die Reibungsreduktion zu einem verbesserten Spanabtransport und vermindertem abrasivem Werkzeugverschleiß. Dadurch steigt die Produktivität, die Werkzeugstandzeit wird verbessert und die Prozesssicherheit erhöht. Insbesondere die mögliche Erhöhung der Schnittwerte und damit der Produktivität ist in der Lage, erhebliche Effizienz- und Kostenpotentiale in der Serienfertigung freizulegen und damit ebenfalls den Energieverbrauch signifikant zu senken. Die Ultraschallunterstützung wird ebenfalls mit flexiblen und nachrüstbaren Systemen realisiert, wobei die Schwingungsanregung in den Werkzeughalter integriert ist. Alleinstellung der neu entwickelten Ultraschallsysteme ist die hohe Leistungsfähigkeit mit Leistungen bis 800 W sowie werkzeugabhängige Schwingweiten bis 80 µm und die Robustheit des Systems in Bezug auf die Gewährleistung der Schwingamplituden auch bei hohen Prozesskräften. Beim Bohren sind die Einsparungen sogar noch höher als beim Drehen. Sie liegen in Abhängigkeit der zerspanungstechnischen Anwendung pro Maschine und Jahr bei 45.500 bis 136.500 Euro pro Jahr. Die Energieeinsparungen schwanken zwischen 4.550 und 13.650 kWh pro Maschine.

Zusammenfassend ist die niederfrequente und ultraschallbasierte Schwingungsunterstützung in der Lage, für verschiedenste Anwendungsfälle die industriellen Zerspanungsprozesse signifikant zu verbessern sowie kurzfristig Kosten- und Effizienzvorteile in der spanenden Fertigung zu erzielen.

Unternehmen sorgt für Markteinführung

Im Projekt des EXIST-Forschungstransfers, welcher im Oktober 2022 begonnen hat, sollen die vorhandenen Prototypen weiterentwickelt und in marktfähige Produkte überführt werden. Ein Baukasten und die einhergehende Standardisierung legen schließlich die Grundlage für den Markteinstieg beim schwingungsunterstützten Drehen und ultraschallunterstützten Bohren. Um die schwingungsunterstützte Zerspanung künftig zu kommerzialisieren, wird aus dem Projekt VibroCut im Sommer kommenden Jahres ein gleichnamiges Unternehmen gegründet, das flexible und nachrüstbare Schwingsysteme zur Ausrüstung neuer, aber auch von Bestandsmaschinen vertreiben wird und auf diese Weise die Potentiale der Forschungsergebnisse in die industrielle Anwendung überführt werden können. Weiterhin werden kundenspezifische Technologieentwicklung sowie Inbetriebnahme, Service und Schulung angeboten. Das Programm EXIST-Forschungstransfer bietet die vorwettbewerbliche Basis für eine erfolgreiche Etablierung am Markt.

Beitragsbild: Team | Quelle: IWU Chemnitz

Förderer

Das Projekt »VibroCut« wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des EXIST-Forschungstransfers gefördert.

Ansprechpartner

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU)

Prof. Welf-Guntram Drossel

Geschäftsführender Institutsleiter

Tel.: +49 371 531-37472

E-Mail: welf-guntram.drossel@iwu.fraunhofer.de

Oliver Georgi

Gruppenleiter Hochleistungsbearbeitung / Projektleiter VibroCut

Tel.: +49 371 5397-1457

E-Mail: oliver.georgi@iwu.fraunhofer.de

Downloads:

IWU Chemnitz Schwingungsunterstützte Zerspanung – Team | Quelle: IWU Chemnitz

Spanbruch beim SÜ-Drehen | Quelle: IWU Chemnitzz

Vorschubkraftreduktion beim US-Bohren | Quelle: IWU Chemnitz

Seminar in Prozess-, Werkzeug- und Maschinenanalyse

Mehr Informationen zu Drehen als Fertigungsverfahren

Mehr Informationen zu Bohren als Fertigungsverfahren

Mehr Informationen zur Kraftmessung