In Hannover haben Forschende die Basis für zweistellige Energieeinsparungen bei der Produktion und im Betrieb von Antriebssträngen von Personen- und Nutzfahrzeugen geschaffen. Angewendet in allen Fahrzeugen ließen sich damit in der Nutzungsphase knapp 915.000 t CO2 pro Jahr sparen.

Dezember 2022 – Mobilität ist eines der wichtigsten Bedürfnisse unserer Gesellschaft. Insbesondere dem Individualverkehr durch Personenkraftfahrzeuge kommt hierbei hohe Bedeutung zu. Den positiven Aspekten der heutigen Mobilität stehen der hohe Energieaufwand und das durch Verbrennungsprozesse freigesetzte CO2 gegenüber. Im Jahr 2021 wurden beispielsweise in Deutschland etwa 26% der verbrauchten Endenergie für den Verkehr aufgewendet. Zugleich trägt die Produktion komplexer Fahrzeugkomponenten zum Energie- und Ressourcenverbrauch bei. Einen zentralen Beitrag für klimafreundliche Fahrzeuge leistet daher die Produktionstechnik durch die Entwicklung und Umsetzung ressourceneffizienter Prozessketten zur Fertigung solcher Bauteile.

Komponenten auch für Betrieb energetisch optimiert

Im Projekt „Antriebsstrang 2025“ haben Forschende der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Universität Hannover mit Hilfe innovativer Fertigungsverfahren neuartige Prozessketten für die ressourceneffiziente Herstellung von Antriebsstrangkomponenten sowie Methoden zu deren energetischer Optimierung während des Betriebs entwickelt. Insgesamt wurden vier Antriebs- und Fahrwerkskomponenten betrachtet: Das Schwenklager, die Antriebs-Gelenkwelle mit Achszapfen, die Kugelnabe mit Welle, die Flügelzellenpumpe sowie die Zylinderlaufbuchse. Das Konsortium besteht aus Forschungsinstituten der Leibniz Universität Hannover und Industriepartnern – darunter sowohl Werkzeug- und Prozessentwickler als auch Anwender.

Eine Möglichkeit zur Steigerung der Energieeffizienz der Antriebsstrangkomponenten ist die Reduzierung von Reibung während des Betriebs. Im Detail wurden Freiform-Zylinderlaufbuchsen mithilfe eines neuentwickelten Hybridwerkzeuges hergestellt, bei dem auch Mikroschmiertaschen als Schmierstoffreservoire in die Laufbahnen eingebracht wurden. Damit konnten die Reibungsverluste um bis zu 18% reduziert werden. Mikroschmiertaschen wurden darüber hinaus auch in Gleichlaufgelenke durch Fräsen mit einem Zahn eingebracht. Hierbei wurde eine signifikante Reduzierung der Verlustleistung von rund 20% erreicht.

Auch additive Fertigung schafft Einsparungen

Eine weitere Strategie zur Steigerung der Energieeffizienz ist der Leichtbau von Fahrzeugkomponenten. Durch Laserstrukturierung von Gussformen und den daraus resultierenden verbesserten Reibungseigenschaften während des Gießprozesses kann der Fließweg signifikant vergrößert werden. Durch die geringere notwendige Mindestwanddicke kann die Masse eines Hilfsrahmens so um 10% reduziert werden.

Additive Fertigungsverfahren wurden eingesetzt, um Bauteilfeatures wie lokale Verstärkungen oder komplexe Geometrien auf Aluminium-Halbzeuge aufzudrucken. Dies reduziert die notwendige Anzahl an unterschiedlichen Gussformen für verschiedene Bauteilvarianten und steigert damit die Ressourceneffizienz und Flexibilität der Prozesskette. Eine weitere Maßnahme ist die Reduzierung von Prozessschritten. Durch die neue Prozesskette zur Fertigung von Antriebs-Gelenkwellen entfällt beispielsweise die komplette Hartbearbeitung, indem der Härteverzug analysiert und durch Anpassungen der Bauteilgeometrie bereits in der vorgelagerten Weichbearbeitung kompensiert wird.

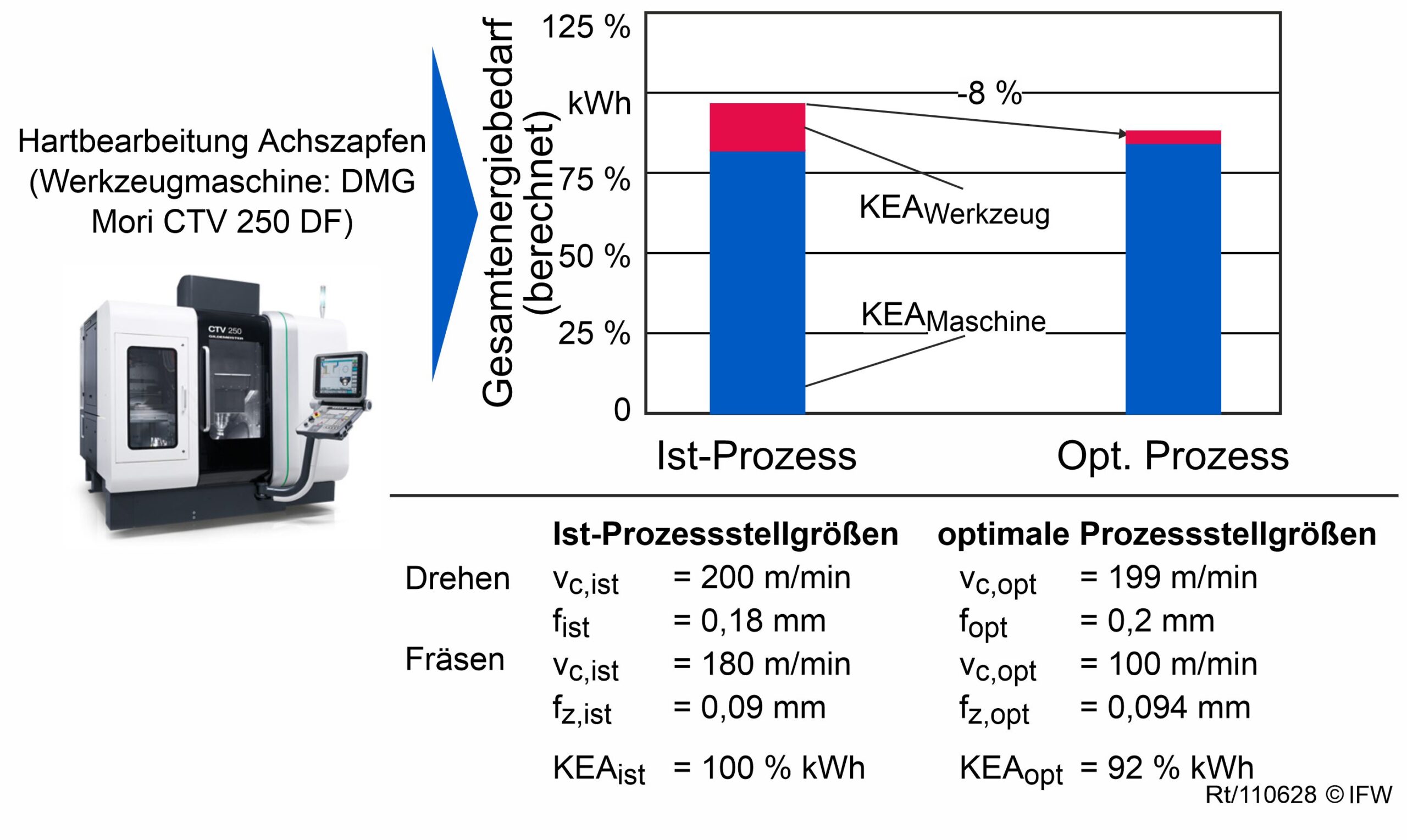

Auf Basis des kumulierten Energiebedarfs (KEA) haben daher die WGP-Forschenden eine ökologische Planungsmethode für spanende Prozessketten entwickelt. Unter Berücksichtigung von Maschinenstillstandzeiten und des Energiebedarfs für die Werkzeugherstellung, werden ökologisch optimierte Prozessstellgrößen berechnet. Für eine abschließende Betrachtung der optimierten Prozessketten wurde ein digitaler Demonstrator entwickelt. Dieser zeigt die entwickelten Maßnahmen auf und berechnet den CO2-Fußabdruck von ausgewählten Antriebsstrangkomponenten für die erwartete Nutzungsdauer. Angewendet auf die jährliche Produktionsmenge an Fahrzeugen in Deutschland kann mit den Erkenntnissen des Forschungsvorhabens eine potenzielle Einsparung der Herstellungsenergie von 33.600 MWh pro Jahr erreicht werden (Bild 1). Würden die Erkenntnisse zur Reibungsminimierung und Gewichtseinsparung auf alle in Deutschland zugelassenen Fahrzeuge angewendet werden, würde eine Einsparung in der Nutzungsphase von insgesamt knapp 915.000 t CO2 pro Jahr erzielt werden.

Bild 1: Einsparpotenziale mit den Erkenntnissen des Forschungsvorhabens Antriebsstrang 2025 | Quelle: IFW Hannover

Beitragsbild: Aufmacher Einsparpotenziale | Quelle: IFW Hannover

Weitere Informationen

Förderer

BMWK, 01.09.2018 bis 28.02.2022

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)

Leibniz Universität Hannover

Prof. Berend Denkena

Institutsleiter

Tel.: +49 511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Leon Reuter

Wissenschaftlicher Mitarbeiter

Tel.: +49 511 762-18211

E-Mail: reuter@ifw.uni-hannover.de

Downloads:

Energieeffiziente Fertigung des Antriebsstrangs – Aufmacherbild | Quelle: IFW Hannover

Einsparpotenziale mit den Erkenntnissen des Forschungsvorhabens Antriebsstrang 2025 | Quelle: IFW Hannover

Seminar zum Thema Globale Produktion

Mehr Informationen zu Einsatzgebieten des Produktionsmanagements

Schulung in der Produktion elektrischer Antriebstechnik

Mehr Informationen zur Entwicklung der E-Mobilität