Es gibt viele Möglichkeiten, in Fabriken Energie und andere Ressourcen einzusparen. Und es gibt zahlreiche bereits umgesetzte Einzelmaßnahmen. Im Rahmen des Projektes Green Factory Bavaria werden solche Maßnahmen gesammelt, neue Ideen erforscht und ein Gesamtkonzept für die Grüne Fabrik vorangetrieben. Das Green Factory Kolloquium im September gab einen Überblick.

Dezember 2017 – Am 20. und 21. September 2017 fand in Augsburg das vierte Green Factory Kolloquium mit dem Themenschwerpunkt „Ressourceneffizienz in der Produktion“ statt. Neben Best Practice Beispielen aus der Industrie wurden auch die Ergebnisse des Forschungsprojektes Green Factory Bavaria präsentiert. In diesem Forschungsverbund arbeiten zehn Hochschulen und zwei Fraunhofer-Gruppen an der Erhöhung der Energie- und Materialeffizienz in der Fertigungsindustrie in Kooperation mit über 80 Unternehmen.

Anlass für den Start des Projektes Green Factory Bavaria war der im Jahr 2011 von der Regierung beschlossene Ausstieg aus der Kernenergie. Zu diesem Zeitpunkt wurde in Bayern etwa die Hälfte der elektrischen Energie in Kernkraftwerken erzeugt. Das Ziel war, neue Methoden und Technologien zu entwickeln, um die Industrie energieeffizienter zu machen. So sollten etwaige Versorgungslücken vermieden werden. Darüber hinaus stieg aber auch die Nachfrage nach umweltfreundlich hergestellten Produkten und man erkannte das große Potential von Effizienzmaßnahmen im produzierenden Gewerbe.

Dutzende Einzelprojekte ergeben ein Gesamtbild

An dem auf fünf Jahre ausgelegten Projekt sind das Fraunhofer IGCV in Augsburg, die Fraunhofer Projektgruppe Regenerative Produktion in Bayreuth, die Friedrich-Alexander-Universität in Erlangen-Nürnberg, die Technischen Universität München sowie acht Fachhochschulen beteiligt. Insgesamt sind vier WGP-Professoren maßgeblich involviert: Jörg Franke und Marion Merklein aus Erlangen-Nürnberg sowie Gunther Reinhart und Michael Zäh aus München.

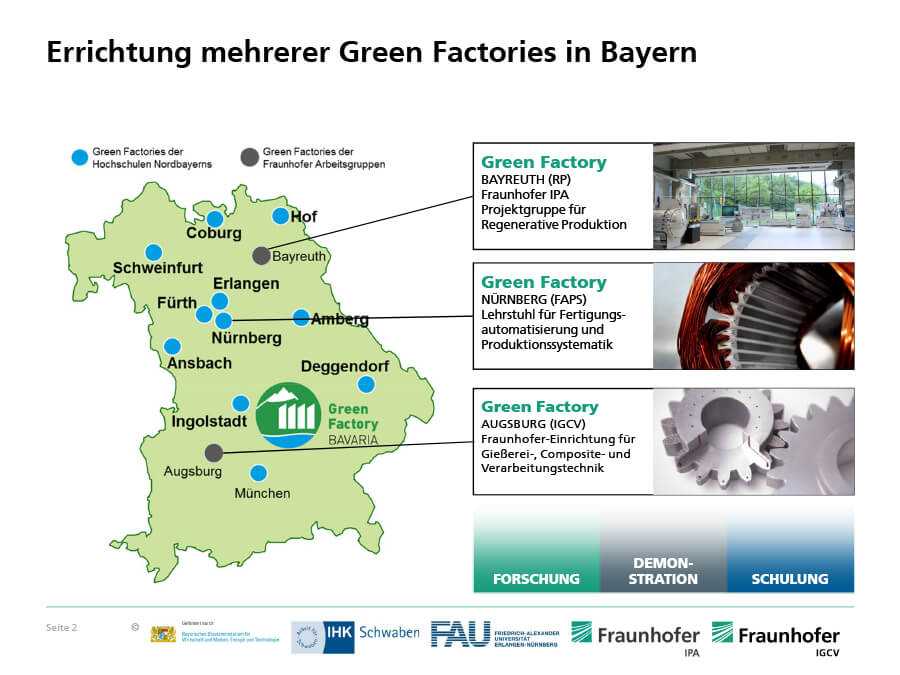

Übersicht über die Green Factories, welche im Rahmen des Projektes in Bayern entstanden sind | Quelle: FAU FAPS, Fraunhofer IGCV

Untersucht wurde bislang der Energie- und Materialverbrauch in verschiedenen Fabrikbereichen, beginnend bei spezifischen Prozessen wie der additiven Fertigung und dem Elektromotorenbau bis hin zu Querschnittsbereichen wie der Logistik und der technischen Gebäudeausrüstung. Die Erkenntnisse aus den dutzenden Einzelprojekten wurden sowohl direkt in den beteiligten Unternehmen umgesetzt als auch der Öffentlichkeit in Form von Publikationen, Demonstrationen und Schulungen zur Verfügung gestellt. Zu diesem Zweck entstanden Modellfabriken an den Standorten Augsburg und Bayreuth, ein „Forschungsleuchtturm“ in Nürnberg sowie in Kooperation mit Bosch und Siemens zwei „Industrieleuchttürme“ in Nürnberg und Amberg. Diese Standorte fokussieren dabei unterschiedliche Fertigungsprozesse. Während in Bayreuth die Ressourceneffizienz einer Prozesskette für CFK-Bauteile untersucht wird, steht in Nürnberg die Elektromotorenfertigung im Fokus und in Augsburg eine Prozesskette auf Basis der additiven Fertigung.

Ein bunter Strauß an Möglichkeiten

Während des Kolloquiums im September wurden die Projektergebnisse einem breiten Teilnehmerkreis aus Industrie und Forschung präsentiert. In einem Grußwort bestätigte der bayerische Wirtschafts-Staatssekretär Franz Josef Pschierer (CSU) die Bedeutung des Themas Ressourceneffizienz für die Industrie und wies auf mehrere relevante Institutionen hin, die in den letzten Jahren mit Hilfe von Fördermitteln entstehen konnten: das Bayerische Ressourceneffizienzzentrum, die Weiterentwicklung des Augsburger Innovationsparks und die Gründung des Fraunhofer IGCV.

Dank von Prof. Gunther Reinhart an den bayerischen Wirtschaftsstaatssekretär Pschierer für sein Grußwort | Quelle: Rebecca Weingarten, B4BSCHWABEN.de

Unter den 49 Fachvorträgen sind die Keynotes von Hrn. Dr. Dreessen der Firma Voith GmbH & Co. KGaA und von Hrn. Oberender vom VDI Zentrum Ressourceneffizienz herauszuheben, welche eine Sammlung an Best-Practice-Beispielen präsentierten und die Teilnehmer zur weiteren Initiierung von Effizienzmaßnahmen motivierten. So wurde dargestellt, wie durch eine bedarfsgerechte Raumheizung, die Standardisierung eines Herstellprozesses für Gummibeschichtungen oder neue Materialien wie Metallschaum Hunderttausende Euro pro Jahr eingespart werden können und gleichzeitig die Umwelt geschont werden kann. Über das Vortragsprogramm hinaus konnten die Teilnehmer der Konferenz wegweisende Effizienzmaßnahmen lokaler Unternehmen direkt vor Ort besichtigen (KUKA AG, BMK Group GmbH und PCI Augsburg GmbH). Ein weiteres Highlight waren „Elevator Pitches“ der beiden Start-ups Mcubus (www.mcubus.com) und Voltstorage (www.voltstorage.com).

Im Zuge des Kolloquiums zeigte sich, dass in den vergangenen Jahren bereits viele Effizienzmaßnahmen erfolgreich umgesetzt werden konnten. Trotzdem werden immer neue Potentiale identifiziert, insbesondere bei spezifischen Fertigungsprozessen im Vergleich zu Querschnittstechnologien. Beispielsweise wurde deutlich, dass Reinigungsprozesse oftmals in punkto Temperatur und Reinigungsdauer überdimensioniert sind und mit geeigneten Methoden zur Restschmutzanalyse effizienter gestaltet werden können, ohne die Qualität zu gefährden. Ebenso versprechen neue Technologien wie z. B. Direkt-Diodenlaser für das Laserschweißen oder das lastpfadgerechte Verlegen von CFK-Materialien signifikante Einsparungen gegenüber dem aktuellen Stand der Technik.

Bekanntgabe der Verlängerung des Projektteiles der Hochschulen. Von links nach rechts: Dr. Sven Kreitlein (Geschäftsführer Green Factory Bavaria, Lehrstuhl FAPS), Dr. Silvia Kuttruff (Wirtschaftsreferat Stadt Nürnberg). Prof. Jörg Franke (Lehrstuhl FAPS) | Quelle: FAU FAPS

Darüber hinaus stellten die Experten fest, dass sich die Energieeffizienz im Allgemeinen einfacher steigern lässt als die Materialeffizienz. Gründe hierfür sind unter anderem die einfachere Messbarkeit über verschiedene Energieträger bzw. Materialien hinweg, die größere Entfernung zum Fertigungsprozess und die damit zusammenhängende geringere Anzahl an beteiligten Parteien bei der Umsetzung von Effizienzmaßnahmen.

Nach dem positiven Teilnehmerfeedback wird das nächste Green Factory Kolloquium in Nürnberg in Verbindung mit der iSEnEC Expo und Konferenz vom 17.‑18. Juli 2018 stattfinden.

Beitragsbild: Aushärtung von Faserverbundwerkstoffen am Autoklav mit Prof. Rolf Steinhilper und Prof. Frank Döpper – einer der vielfältigen Demonstratoren der Green Factory Bayreuth | Quelle: Fraunhofer Projektgruppe Regenerative Produktion

Mehr Informationen

www.igcv.fraunhofer.de/de/veranstaltungen/gfb_kolloquium2017.html

Förderer

Das Verbundprojekt Green Factory Bavaria wurde sowohl vom Bayerisches Staatsministerium für Wirtschaft und Medien, Energie und Technologie für die zwei Fraunhofer-Gruppen in Augsburg und Bayreuth gefördert, als auch vom Bayerischen Staatsministerium für Bildung und Kultur, Wissenschaft und Kunst für die Hochschulen unter Leitung der Friedrich-Alexander Universität Erlangen-Nürnberg. Das Forschungsprojekt für die Fraunhofer-Gruppen endet zum 31.12.2017, während der Projektteil der Hochschulen bis Ende 2018 kostenneutral verlängert wurde.

Ansprechpartner

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Prof. Jörg Ernst Franke

Tel.: +49 9131 85 27569

E-Mail: joerg.franke@faps.fau.de

Dipl.-Ing. (FH) Michael Scholz, M. Eng.

Geschäftsführer Green Factory Bavaria für Hochschulen

T: +49 9131 85-20196

E-Mail: michael.scholz@faps.fau.de

Dipl.-Ing. Johannes Glasschröder

Abteilungsleiter, Fraunhofer IGCV

Provinostr. 52 | Gebäude B1 | 86153 Augsburg

T: +49 821 90678-124

E-Mail: johannes.glasschroeder@igcv.fraunhofer.de

Dr.-Ing. Johannes Böhner

Kompetenzfeldleiter

Fraunhofer-Projektgruppe Regenerative Produktion

Universitätsstraße 9, 95447 Bayreuth, Deutschland

T: +49 921 78516-300

E-Mail: Johannes.Boehner@uni-bayreuth.de

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), München

Prof. Gunther Reinhart

Tel.: +49 89 289 15504

E-Mail: gunther.reinhart@iwb.mw.tum.de

Weiterbildung in zukunftsfähiger Fabrikplanung Weiterbildung in der Wertstromanalyse 4.0 Mehr Informationen zur effizienzsteigernden Wertstromanalyse Mehr Informationen zur effizienzsteigernden Lean Production