Individualisierte Implantate erweisen sich als die zukünftige Art, dem Patientenwohl in idealer Weise zu begegnen. Um eine wirtschaftliche Produktion zu ermöglichen, entwickelt ein Forschungsteam in Karlsruhe ein hybrid-additives Fertigungsverfahren.

Juli 2021 – Hybrid-additiv meint die Kombination eines konventionell in Serie gefertigten Grundkörpers mit einem individualisierten, additiv gefertigten Aufbau. „Durch die Kombination wird eine patientenindividuelle Produktion bei reduzierten Kosten möglich“, berichtet Dr. Frederik Zanger, Leiter des Forschungsschwerpunkts Additive Fertigung und Antragsteller für das Projekt am wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie (KIT). Um das Potenzial der hybriden Bauweise in der Medizintechnik aufzuzeigen, untersuchen die Wissenschaftler und Wissenschaftlerinnen der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) im Rahmen des Projektes MeSATech am Beispiel eines Knieimplantats die fertigungstechnische Machbarkeit mit Blick auf Wirtschaftlichkeit und Übertragbarkeit auf andere Implantate. Gefördert wird das Projekt vom Bundesministerium für Bildung und Forschung (BMBF).

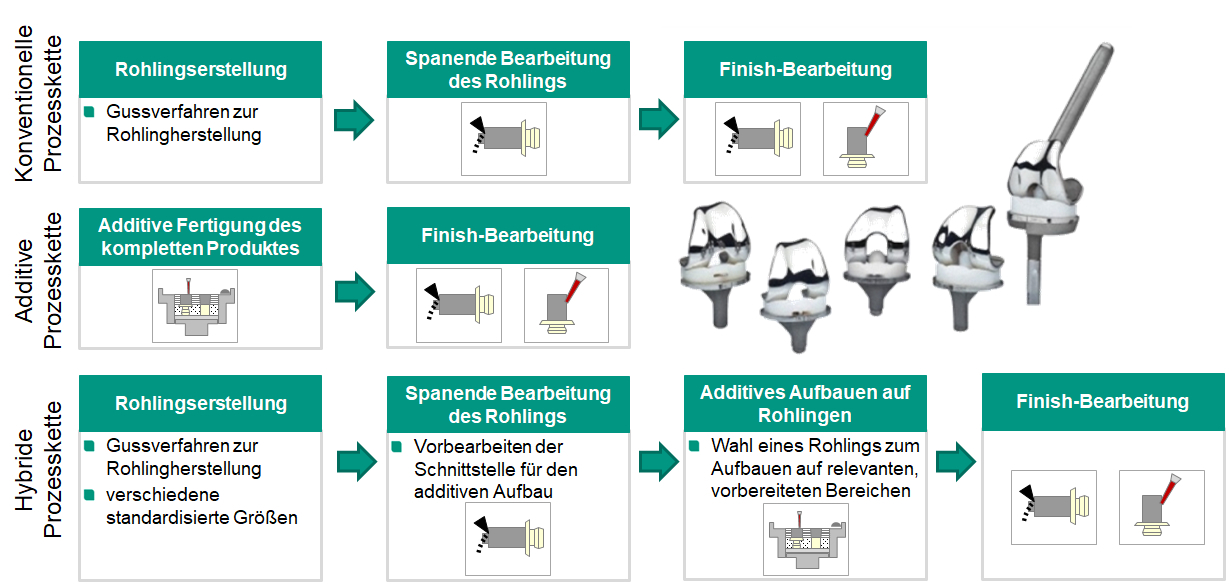

Schema der einzelnen Prozessketten zur Herstellung medizinischer Implantate | Quelle: wbk Karlsruhe, Alexander Jacob

Entwicklung einer Prozesskette

Laser-Powder-Bed-Fusion (LBPF) ist ein additives Fertigungsverfahren, bei dem schichtweise metallisches Pulver mittels Laserstrahl aufgeschmolzen wird. Dies stellt eine Alternative zur konventionellen Fertigung dar, die im Falle kundenindividueller Implantate vielfältige Vorteile mit sich bringt: Komplexe metallische Strukturen können durch das gezielte Aufschmelzen des Pulvers mit nur einer Anlage gefertigt werden, wodurch individuelle Produkte ohne eine Vielzahl an Gussformen produzierbar sind. Das Verfahren ist jedoch durch den schichtweisen Aufbau zeitintensiv und daher kostspielig. Aus diesem Grund wird die additive Fertigung für den patientenindividuellen Part des Implantates untersucht. Diese hybrid-additive Prozesskette gilt es nun zu realisieren, wobei einige neue fertigungstechnische Herausforderungen anzugehen sind.

Die Schnittstelle im Fokus

Bei hybrid-additiv hergestellten Bauteilen ist die Schnittstelle zwischen Grundkörper und additivem Aufbau entscheidend. Zum einen muss eine reproduzierbare Positionierung des Implantats im Bauraum der Produktionsanlage gegeben sein, um einen exakten Aufbau auf dem konventionell gefertigten Grundkörper unter Berücksichtigung der geometrischen Randbedingungen zu gewährleisten. Zum anderen gilt dem Materialgefüge besonderes Augenmerk. „Dem vorwiegend globularen Gefüge des konventionellen Grundkörpers steht ein lamellares Gefüge im additiven Aufbau gegenüber. In der Zwischenschicht findet sich ein martensitisches, nadelförmiges Gefüge.“, berichtet Prof. Schulze, Sprecher der Institutsleitung am wbk. Da jedoch genau diese Schicht die Bauteileigenschaften und somit die Beanspruchbarkeit des Materials stark beeinflusst, muss sie tiefergehend untersucht werden. Zudem muss dem thermisch bedingten Bauteilverzug nach der additiven Fertigung entgegengewirkt werden. Hierbei kommen Simulationen zum Einsatz. Abschließend muss die Oberfläche additiv hergestellter Bauteile spanend nachbearbeitet werden, um den Qualitätsanforderungen von Implantaten zu genügen. Da sich die ursprünglich erzeugte Oberflächenrauheit jedoch positiv auf das Einwachsverhalten in den Knochen auswirkt, werden lediglich die Funktionsflächen gezielt nachbearbeitet.

Ist das Verfahren wirtschaftlich und übertragbar auf andere Implantate?

Neben den technischen Herausforderungen liegt der Fokus auf der Wirtschaftlichkeit, also den Prozesskosten und –zeiten abhängig von der Stückzahl. Dazu stellt das Projektteam die drei möglichen Prozessketten zur Herstellung von Implantaten bewertend gegenüber: erstens die konventionelle Fertigung, zweitens die rein additive und drittens die hybrid-additive Prozesskette. Die Wissenschaftlerinnen und Wissenschaftler nahmen die Daten der konventionellen Prozesse per Wertstromanalyse auf und erstellten erste Ablaufsimulationen. Zur Bewertung des additiven Prozesses ist ein künstliches neuronales Netz in Aufbau, welches die für die Wirtschaftlichkeit besonders ausschlaggebenden Prozesszeiten und -kosten für jedes beliebige Bauteil voraussagen kann. Die Parameter und Werte der konventionellen sowie der additiven Prozesse werden in einem Technologieplanungstool zusammengeführt, wobei automatisiert und unter Betrachtung der Kosten und Zeiten die bestmöglichen Technologieketten generiert werden. „Somit können nicht nur für das Knieimplantat, sondern auch für andere Produkte die Technologieketten frühzeitig bewertet werden.“, erzählt Prof. Gisela Lanza, Institutsleiterin am wbk.

Großes Potenzial des Verfahrens

Die additive Fertigung komplexer Geometrien und individueller Formgebung ist bekannt. Ein breiterer industrieller Einsatz ist jedoch aufgrund der geringen Aufbauraten und den dadurch hohen Fertigungszeiten und -kosten nur eingeschränkt möglich. Die hybrid-additive Fertigung bietet das Potenzial, diese Nachteile auszugleichen. Die Stückkosten sinken hierbei bei der konventionellen Fertigung mit zunehmender Losgröße. Der fertigungstechnische Proof-of-Concept am Beispiel eines Knieimplantats soll im Laufe des kommenden Jahres erbracht werden. Danach lassen sich die Ergebnisse auf weitere Implantate übertragen. Zu beachten sind hierbei jedoch nicht nur die fertigungstechnische und wirtschaftliche Komponente in der Herstellung, sondern auch das Wohl der zu behandelnden Personen, das durch individualisierte Produkte stark erhöht wird. Die eigentlichen Vorteile einer teilindividualisierten Herstellung der Implantate für die Patienten und Patientinnen äußern sich erst nach der Herstellung in Form von Passgenauigkeit und verbesserter Integration in den Knochen, der daraus folgenden Schmerzreduktion und kürzeren Rehazeiten. Darin liegt das große Potenzial der hybrid-additiven Fertigung.

Beitragsbild: Additiv gefertigtes und nachbearbeitetes Knieimplantat | Quelle: wbk Karlsruhe, Magali Hauser

Förderer

Bundesministerium für Bildung und Forschung (BMBF), Aktenzeichen 02P18C130 ff.

ProMed Förderrahmen, Projektakronym: MeSATech

Projektpartner

B.Braun, FIT AG, LMT, simufact, USU, eos, wbk

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Volker Schulze

Tel.: +49 721 608-42440

E-Mail: Volker.Schulze@kit.edu/a>

Prof. Gisela Lanza

Tel.: +49 721 608-44017

E-Mail: Gisela.Lanza@kit.edu

Dr. Frederik Zanger

Tel.: +49 721 608-42450

E-Mail: Frederik.Zanger@kit.edu

Downloads:

Beitragsbild: Additiv gefertigtes und nachbearbeitetes Knieimplantat | Quelle: wbk Karlsruhe, Magali Hauser

Bild 1: Schema der einzelnen Prozessketten zur Herstellung medizinischer Implantate | Quelle: wbk Karlsruhe, Alexander Jacob

Seminar zur Werstromanalyse 4.0 Mehr Informationen zur Wertstromanalyse und deren Nutzen Seminar zu 3D-Druckverfahren und gedruckter Elektronik Mehr Informationen zu Verfahren der gedruckten Elektronik