In der Präzisionsmontage werden Bauteile auf wenige Mikrometer genau montiert. Übliche Anwendungsfelder sind Produkte in der Medizintechnik, im Bereich der mikromechanischen Systeme (MEMS) und der optischen Systeme. Die Programmierung der eingesetzten Roboter erfordert hohes Fachwissen, was die Einrichtung neuer Prozesse aufwändig macht.

Dezember 2023 – Die Präzisionsmontage gewinnt mehr und mehr an Bedeutung. Gründe hierfür sind die zunehmende Miniaturisierung, die Fortschritte im Bereich der Photonik und insbesondere deren Automatisierung. Präzisionsmontageprozesse erfordern durch die hohen Genauigkeits- und Qualitätsanforderungen ein tiefes Prozesswissen. Für die Automatisierung sind daher neben hochgenauen Robotern auch eine Vielzahl an Sensoren notwendig. Automatisierungslösungen sind dementsprechend kompliziert und in der Programmierung aufwändig und unflexibel. Die Programmierung aller Positionen erfolgt direkt am Roboter, in der Regel an seinen Gelenkwinkeln. Das wiederum bedeutet, dass Transformationen manuell berechnet werden müssen. Um nur ein Beispiel zu nennen: Das Koordinatensystem der Kamera muss in das Koordinatensystem des Greifers umgerechnet werden.

Intuitive Programmierung auch für Präzisionsmontage

In den vergangenen Jahren haben neue, intuitive Programmiermethoden den Einsatz von Robotern zur Prozessautomatisierung stark vereinfacht. So ist es auch Anwendern ohne hohes Expertenwissen möglich, neue Roboteranwendungen in ihre Produktion zu integrieren und die Produktivität zu steigern. Diese Methoden basieren im Wesentlichen darauf, die textuelle Programmierung zu abstrahieren. So muss der Anwender keine Programmiersprache beherrschen, sondern erstellt das Roboterprogramm aus leicht verständlichen Funktionsbausteinen (z.B. Bewegen, Greifen). Diese Verfahren haben im Bereich der Industrierobotik bereits eine weite Verbreitung gefunden, sind jedoch in der Präzisionsmontage noch kaum zu finden. Auch Offline-Programmierungen sowie Montagesimulationen sind hier nicht verbreitet. Die besonderen Herausforderungen bei der Automatisierung in der Präzisionsmontage liegen im notwendigen Expertenwissen und im komplizierten Systemaufbau. Beides erschwert sowohl die Programmierung als auch die Simulation.

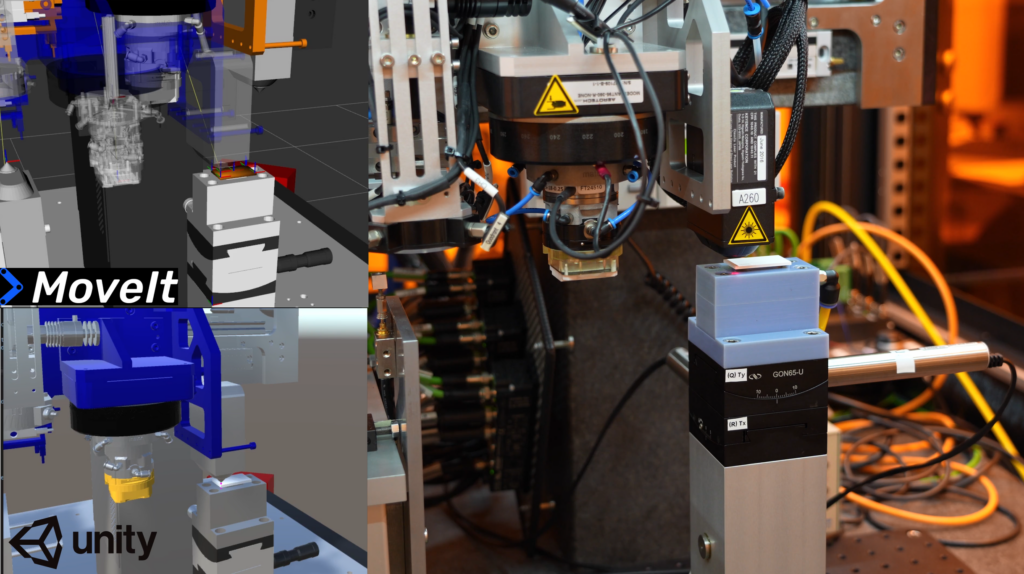

Bild 1: Integration der Präzisionsmontageanlage in ROS2 (Moveit) und Unity | Quelle: match Hannover

Framework für die Präzisionsmontage

Das WGP-Institut match Hannover forscht daher an intuitiven und (teil-)autonomen Programmierverfahren mit dem Ziel, die Anwender und Anwenderinnen bei der Programmierung von Präzisionsmontageprozessen Schritt für Schritt zu unterstützen. Das beginnt mit einer immer intuitiver werdenden Programmierung und reicht bis zur Unterstützung durch autonome Prozesse.

Unterstützt werden die Mitarbeitenden sowohl bei der Programmierung des Roboters als auch bei der Programmierung der eingesetzten Sensortechnik (Bildverarbeitung, Lasermesssystem etc.). Ausgangspunkt ist die Präzisionsmontageanlage am match, für die ein ROS2-Framework aufgebaut wurde. ROS2 (Robot Operating Framework) ist ein universales und freies Betriebssystem, das Bibliotheken zur Programmierung von allen Arten von Robotern bereitstellt und eine hardwareunabhängige Softwareentwicklung ermöglicht. Das Tool Moveit2 stellt beispielsweise Bahnplanungsoperationen bereit. Die gesamte Anlage wurde zudem in Unity abgebildet. Unity ist ursprünglich eine Spielentwicklungsplattform, erlaubt aber auch physikalische Simulationen. So ist sowohl eine Simulation der Montageprozesse als auch eine Offline-Programmierung mit einer nahtlosen Übertragung auf die reale Anlage möglich.

Prozesse im Mikrometerbereich sichtbar machen

Basis der intuitiven Programmierung ist die Abstraktion durch sogenannte Skills. Diese sind allgemeingültige Funktionsbausteine, die alle Fähigkeiten abbilden, die für einen Präzisionsmontageprozess notwendig sind. Die Skills sind hardwareunabhängig gültig, sodass ein Skill, wie beispielsweise das Klebstoffdispensen, auf verschiedenen Anlagen eingesetzt werden kann, solange diese in ROS2 eingebunden sind. Der Anwender kann anschließend mit diesen Skills den Montageprozess programmieren. Zudem können die Skills mit Reinforcement Learning und anderen Methoden der Künstlichen Intelligenz verbunden werden, um autonome Prozesse zu realisieren.

Die Abbildung der Präzisionsmontageanlage in Unity bietet neben der Simulation den Vorteil, dass Augmented Reality- (AR) und Virtual Reality- (VR) Applikationen einfach umgesetzt werden können. AR und VR bieten eine intuitive Mensch-Maschine-Schnittstelle, die Prozesse und insbesondere Prozesswissen visualisieren können. So können selbst Prozesse im Mikrometerbereich dem Anwender dargestellt und das Prozessverständnis erhöht werden.

Die WGP-Forschenden machen somit die Automatisierung von Präzisionsmontageprozessen auch für Anwender ohne Expertenwissen zugänglich.

Förderer

Ansprechpartner

Institut für Montagetechnik (match)

Leibniz Universität Hannover

Prof. Annika Raatz

Institutsleiterin

Tel.: +49 511 762 18242

E-Mail: raatz@match.uni-hannover.de

Rolf Wiemann

Wissenschaftlicher Mitarbeiter

Tel.: +49 511 762 18225

E-Mail: wiemann@match.uni-hannover.de

Niklas Terei

Wissenschaftlicher Mitarbeiter

Tel.: +49 511 762 18288

E-Mail: terei@match.uni-hannover.de

Downloads:

Intuitive Programmierung in der Präzisionsmontage | Quelle: match Hannover

Integration der Präzisionsmontageanlage in ROS2 (Moveit) und Unity | Quelle: match Hannover

Seminar zu Assistenzsystemen in der Montage

Mehr Informationen zur Bedeutung der Künstlichen Intelligenz