Durch eine effiziente Produktion von patientenspezifischen Arzneimitteln lässt sich zum einen die medizinische Versorgung verbessern. Zum anderen können die zumeist quantitativ überdimensionierten Einheitsverpackungen ersetzt und so Ressourcen geschont werden.

Juli 2021 – Der Trend zur Produktpersonalisierung ist in zahlreichen Industriesektoren zu beobachten und hält auch für die Pharmaindustrie große Chancen bereit. Derzeit ist die Herstellung personalisierter Arzneimittel allerdings größtenteils den Apotheken vorbehalten und mit einem hohen manuellen Aufwand verbunden. Ein Beispiel hierfür ist das Mischen der Wirk- mit den Hilfsstoffen.

Verschiedenste Tabletten in einer einzigen Prozesskette

Eine Hürde für die Produktpersonalisierung in der Pharmaindustrie sind die hohen Qualitätsanforderungen an die Endprodukte sowie die notwendigen Prozesszulassungen durch die Arzneimittelbehörde. Eine daten- und modellbasierte, produktspezifische Prozessregelung verbunden mit einer durchgängigen Digitalisierung der pharmazeutischen Fertigungsprozesskette ist ein wichtiger Schritt für eine Prozessüberwachung und -steuerung. Nur so kann den sehr hohen Sicherheitsanforderungen für die Herstellung von Medikamenten entsprochen werden. Ist dies gewährleistet, lassen sich jedoch patientenspezifische Arzneimittel ab Stückzahl 1 produzieren. „Dann könnten wir in einer einzigen Prozesskette ganz unterschiedlich strukturierte Medikamente mit spezifischen Eigenschaften herstellen: zum Beispiel Ibuprofen 100, 400 oder auch ein Gemisch aus beiden mit Ibuprofen 320“, erzählt Niels Martin, Projektleiter am Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der TU Braunschweig.

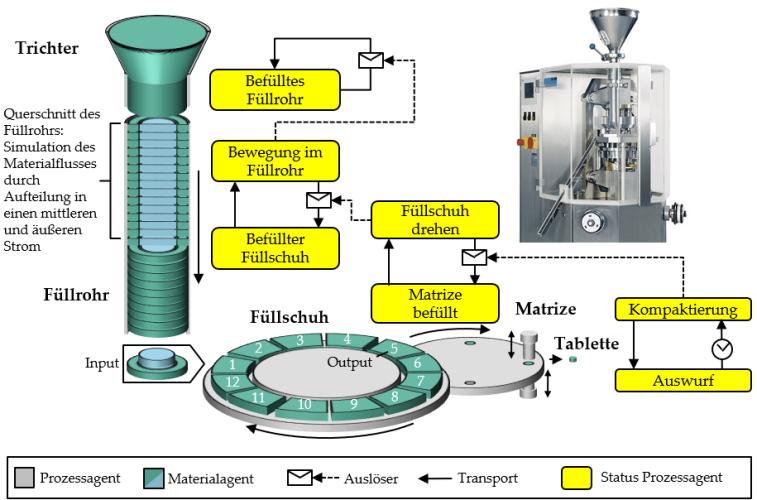

Schematische Darstellung eines agentenbasierten Modells des Tablettierungsprozesses | Quelle: IWF Braunschweig

Qualität sichern trotz komplexer Verhältnisse

Die Produktion von festen Produkten, wie zum Beispiel Tabletten, ist durch eine komplexe Beziehung zwischen einerseits den Prozessparametern entlang der Fertigungsprozesskette und andererseits den daraus resultierenden Produktstrukturen (u.a. Dichte, Festigkeit) sowie -eigenschaften (u.a. Wirkstoffkonzentration bzw. Wirkdauer) gekennzeichnet. Aufgrund der Komplexität ist die Qualitätssicherung aktuell sehr aufwändig beziehungsweise findet ex situ statt. „Einzelne Tabletten mit ganz spezifischen Eigenschaften lassen sich dann herstellen, wenn neben der simulationsgestützten Überwachung des Prozesses auch die bereits verfügbaren Anlagen- und Sensordaten bei der Fertigung miteinbezogen werden“, berichtet Martin. Genau hieran forschen die Wissenschaftler und Wissenschaftlerinnen der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) zusammen mit dem Institut für Partikeltechnik (iPAT) der TU Braunschweig seit 2019 mit Unterstützung der Deutschen Forschungsgemeinschaft (DFG) unter dem Projekttitel „Simulation von verteilten Produktstrukturen in kombinierten diskreten und kontinuierlichen Produktionsprozessen für feste, partikuläre Produkte“.

Eigenschaften jeder einzelnen Tablette vorhersagbar

Für die Entwicklung eines Prozessmodells nutzen die Forschenden ein sogenanntes agentenbasiertes Simulationsmodell, das sich insbesondere für dynamische und komplexe Vorgänge eignet. Die agentenbasierte Simulation erlaubt es, verschiedene Ebenen (von Produkt über Prozess und Prozesskette bis Fabrik) innerhalb eines Modells abzubilden. „Und das wiederum macht es möglich, die Eigenschaft jeder einzelnen Tablette zu bestimmen“, erzählt Martin, „da die Simulation auf Basis von Anlagen- und Sensordaten die prozessbedingten Strukturen und die daraus resultierenden Eigenschaften der Zwischenprodukte sowie des Endprodukts vorhersagen kann.“

Am Zentrum für Pharmaverfahrenstechnik (PVZ) überprüfen die Braunschweiger:innen derzeit das Simulationsmodell auf seine praktische Tauglichkeit. Aus empirischen Prozessergebnissen werden physikalische Modelle, also Wirkzusammenhänge, ermittelt, welche wiederum in das Simulationsmodell integriert werden. Für die ersten Prozessschritte wird dies bis zum Ende des Jahres abgeschlossen sein.

Erste Ergebnisse stimmen hoffnungsfroh

In der Anwendung für kompaktierte Tabletten, also gepresste Tabletten ohne Kapseln etwa, wies der Simulationsansatz bereits eine bemerkenswert gute Vorhersagegenauigkeit auf und wird nun auf den Prozessschritt des Mischens von Wirk- und Hilfsstoff ausgeweitet, um so prozesskettenübergreifend Produkteigenschaften vorherzusagen. „Das heißt, dass wir gute Chancen haben, bald innerhalb einer Prozesskette für jede einzelne der hergestellten Tabletten deren genaue Eigenschaften vorherzusagen – und damit später durch eine gezielte Einstellung von Prozessparametern Tabletten personalisiert zu produzieren“, erläutert Martin.

In Zukunft könnten diese Prozesskettensimulationen genutzt werden, um Schwankungen der Prozessparameter, wie zum Beispiel das Mischungsverhalten in einzelnen Prozessabschnitten, gezielt auszugleichen und die Qualität der Endprodukteigenschaften zu gewährleisten.

Beitragsbild: Tablettierung am Zentrum für Pharmaverfahrenstechnik (PVZ) der Technischen Universität Braunschweig | Quelle: Jan Henrik Finke, Institut für Partikeltechnik, TU Braunschweig

Mehr Informationen

Martin, Schomberg et al. 2021 – Process Modeling and Simulation of Tableting – An Agent-based Simulation Methodology for Direct Compression

https://www.tu-braunschweig.de/iwf/nplce/forschungsprojekte/simplify

https://www.tu-braunschweig.de/pvz

https://www.mdpi.com/1999-4923/13/7/996/htm

Förderer

Deutsche Forschungsgemeinschaft (DFG) – 802 413141366.

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

Technische Universität Braunschweig

Prof. Christoph Herrmann

Tel.: +49 531 391-7149

E-Mail: c.herrmann@tu-braunschweig.de

Dr. Tim Abraham

Tel. +49 531 391-2713

Mobile: +49 175 2519 657

E-Mail: tim.abraham@tu-braunschweig.de

Downloads:

Beitragsbild: Tablettierung am Zentrum für Pharmaverfahrenstechnik (PVZ) der Technischen Universität Braunschweig | Quelle: Jan Henrik Finke, Institut für Partikeltechnik, TU Braunschweig

Bild 1: Schematische Darstellung eines agentenbasierten Modells des Tablettierungsprozesses | Quelle: IWF Braunschweig

Schulung in digitalem Shopfloor Management Mehr Informationen zu Shopfloor Management Mehr Informationen zu Zielen der Lean Production